Вопросы обеспечения долговечности и эксплуатационной надежности полов производственных зданий (Часть 1)

Долговечность промышленного пола – это его свойство сохранять эксплуатационную пригодность в течение определенного, обычно нормируемого периода, фактически до наступления предельного технического износа, при котором затрудняется или полностью исключается его проектная эксплуатация. Указанный нормируемый период предусматривает в том числе обязательное проведение мероприятий по поддержанию требуемых технических характеристик эксплуатируемых полов (плановые обследования состояния и систематический уход), а также выполнение необходимых плановых, непредвиденных и капитальных ремонтов. Другими словами, долговечность промышленного пола – это определенный различными нормативами и техническими условиями срок его службы, или время нормальной эксплуатации, в течение которого обеспечивается реализация запланированных технологических процессов конкретного строительного объекта.

![[b]А. Горб,[/b] директор ЗАО «СК Конкрит Инжиниринг», советник РАЕ, член международного союза экспертов по строительным материалам, системам и конструкциям RILEM, Американского института бетона ACI и Британской ассоциации бетона CS](/article/13716-voprosy-obespecheniya-dolgovechnosti-i-ekspluatatsionnoy-nadejnosti-polov-proizvodstvennyh-zdaniy-ch-1/Images/001.jpg)

![[b]И. Войлоков,[/b] доцент кафедры ТОЭС Санкт-Петербургского государственного политехнического университета](/article/13716-voprosy-obespecheniya-dolgovechnosti-i-ekspluatatsionnoy-nadejnosti-polov-proizvodstvennyh-zdaniy-ch-1/Images/002.jpg)

Однако следует констатировать, что действующие в настоящее время нормативно-технические документы не содержат практических указаний и обоснованных методик оценки текущего технического состояния и прогнозируемой долговечности эксплуатируемых промышленных полов; также ими не предусмотрена классификация возможных причин и различных влияющих факторов, способствующих возникновению дефектов и повреждений, с количественной и качественной оценкой степени их значимости на существующие и прогнозируемые характеристики промышленных полов. Существуют лишь отдельные отраслевые технические документы [1, 2], регламентирующие нормативные периоды эксплуатации различных типов промышленных полов до капитального ремонта в зависимости от их конструкции и фактической интенсивности эксплуатационных воздействий.

Действующие нормативы [3, 4, 5, 6] предусматривают вполне определенные требования к проектированию, устройству и приемке работ для различных типов промышленных полов. Вопросы текущего содержания, диагностики технического состояния, длительности межремонтных (непредвиденных и плановых) периодов и нормативные сроки службы полов до их капитального ремонта никак не нормированы. Это является причиной многочисленных споров и разногласий о распределении ответственности между проектировщиками, строителями и эксплуатационными службами при возникновении различных дефектов и повреждений полов после их сдачи в проектную эксплуатацию.

Заказчики, проектировщики и строители стали уделять пристальное внимание вопросам качества и долговечности промышленных полов сразу же после появления современных производственно-складских комплексов, при этом в число определяющих вошли в том числе и такие качественные характеристики промышленных полов, как их повышенная ровность, износостойкость, трещиностойкость и конструкционная прочность. Например, показатели ровности поверхности пола часто должны удовлетворять требования, предъявляемые поставщиками импортного подъемно-транспортного оборудования, обеспечивающего необходимые темпы проведения различных технологических операций. То есть фактически технические характеристики проектируемых и устраиваемых полов должны соответствовать определенным требованиям зарубежных нормативов и различным техническим условиям и ограничениям для данного вида технологического оборудования, используемого для нужд конкретного производства.

До недавнего времени вопросам исследования проблем долговечности и эксплуатационной пригодности промышленных полов уделялось мало внимания, несмотря на то, что заказчики строительства понимали всю их значимость для обеспечения надежности осуществления запланированных производственных процессов. В результате такого упущения приобрели массовый характер такие дефекты и повреждения полов, как недопустимое трещинообразование, нарушение ровности и плоскостности, разрушение швов и повышенный износ поверхности, что было выявлено проведенными обследованиями текущего технического состояния полов на многочисленных эксплуатируемых объектах.

Для выявления причин возникновения дефектов и снижения риска их возникновения в дальнейшем специалистами отдела инженерно-конструкторских исследований «Конкрит Инжиниринг» был организован постоянный мониторинг состояния полов на ряде промышленных объектов с привлечением специалистов отдела полов «ЦНИИпромзданий» и научных сотрудников кафедры ТОЭС СПбГПУ. На некоторых обследуемых объектах полы эксплуатировались более 10 лет.

В результате проведенных обследований были выявлены основные причины и факторы, оказывающие влияние на долговечность промышленных полов, а также накоплен соответствующий опыт предупреждения появления дефектов и повреждений, возникающих на различных стадиях проектирования и строительства.

Стало очевидным, что долговечность промышленных полов зависит от трех взаимосвязанных составляющих:

- при проектировании – от правильности принятых проектных решений, выражающихся в обеспечении соответствия принятой конструкции полов тем нагрузкам и воздействиям, которым они могут подвергаться на протяжении всего запланированного и определенного проектом срока эксплуатации;

- при строительстве – от качества материалов, применяемых при строительстве, и качества самого строительства, то есть соблюдения принятых проектных, технологических и технических решений, предусмотренных утвержденным техническим заданием и проектом;

- при эксплуатации – от соблюдения запланированных режимов и условий эксплуатации как самой плиты пола, так и грунтового основания под ней, а также выполнения необходимых регламентных мероприятий и операций по поддержанию технического состояния полов, в том числе соблюдения режимов и графиков планово-предупредительных и текущих ремонтов.

Было выявлено, что долговечность полов на одних объектах оказалась ниже, чем на других, и не достигала даже 5 лет из-за недопустимых разрушений. Причинами снижения долговечности и эксплуатационной пригодности промышленных полов явились, как показали исследования, нарушения определяющих принципов в одной или сразу во всех составляющих их качества, а именно:

- в несовершенстве действующих нормативных документов, регулирующих в том числе вопросы проектирования, строительства, приемки и эксплуатации промышленных полов;

- в низкой квалификации проектировщиков и соответственно низком качестве выдаваемых проектных решений;

- в наличии недостатков строительного производства при устройстве оснований и полов;

- в нарушении условий запланированного режима эксплуатации, в том числе превышении нагрузок, предусмотренных техническим заданием на проектирование и самим проектом.

При выборе конструкции пола и выполнении расчетов проектировщик, как правило, не ориентирован на понятие «долговечность» как определяющий показатель. Наиболее рациональными, на его взгляд, могут оказаться решения, опирающиеся на устаревшие, но действующие нормативные документы, а нередко и на собственный опыт проектирования «подобных конструкций», часто не учитывающий необходимый в этом случае анализ и систематический мониторинг поведения запроектированной конструкции в относительно длительный эксплуатационный период. Дополнительным источником ошибок на стадии проектирования служат в том числе недостоверные данные предварительных инженерных и инженерно-геологических изысканий. Кроме этого инженер-проектировщик зависим от уровня обоснованности расчетных методик, соответствующих принятым моделям совместной работы системы «грунтовое основание – плита пола», рекомендаций различных нормативно-технических документов и допущений, принятых в них. Однако, учитывая то, что знания в области проектирования полов постоянно совершенствуются (упрощенные подходы уступают место более точным), очевидными становятся недостатки и упущения в ранее принятых проектных решениях.

Примеров ошибочных проектных решений можно встретить достаточно. Некоторые из этих решений «вчерашнего дня» приводятся в настоящей статье, они являются типовыми и служат в том числе причиной преждевременного появления различных дефектов и повреждений промышленных полов. Следует отметить, что иногда данные факторы становятся определяющими и могут оказывать существенное влияние на долговечность эксплуатируемых промышленных полов.

Анализ проектных решений по устройству деформационных швов в бетонных полах и назначению конструктивных схем

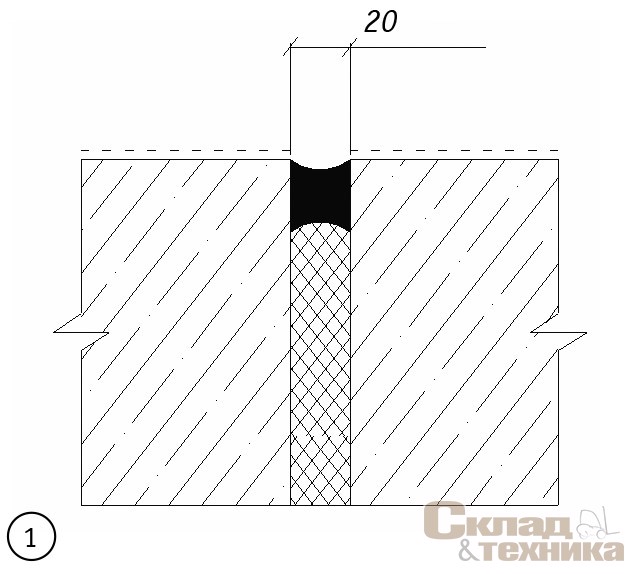

Выполненные исследования показали, что применение деформационных швов, устроенных по типу «швов расширения» (рис.1), является ошибочным и необоснованным инженерным решением, которое должно быть исключено из проектной практики. Технической «задачей» данных швов является обеспечение возможности линейных деформаций плит пола (их расширение при нагреве) без возникновения чрезмерных сжимающих напряжений или потери продольной устойчивости плит. Так как данные швы являются температурными по назначению (большинство современных зданий производственно-складского назначения эксплуатируется при постоянных положительных температурах и является отапливаемыми или эксплуатируется при нормируемых температурных режимах), значит, и температурными воздействиями при выполнении инженерных расчетов можно пренебречь из-за их малого влияния на конструктивные характеристики пола.

Следует сказать, что ранее в практике проектирования монолитных бетонных полов производственных зданий часто предусматривалось устройство деформационных швов по аналогии со швами расширения в дорожных и аэродромных покрытиях, невзирая на то, что температурные напряжения и соответственно деформации в дорожных и аэродромных покрытиях являются в большинстве случаев на порядок больше, чем в конструкциях бетонных или железобетонных полов, устраиваемых, как правило, внутри отапливаемых помещений. Такие решения по швам, как было отмечено выше, иногда бывают оправданными в конструкциях дорожных и аэродромных покрытий, но только при наличии значительных суточных и сезонных колебаний температур, что является характерным свойством резко континентального климата. Однако даже в этих случаях применение таких решений должно быть обосновано соответствующими температурными расчетами, в противном случае их использование исключается соответствующими требованиями действующих нормативно-технических документов [7]. Одной из причин ограниченного применения таких швов является низкая стойкость покрытий вблизи них. Швы расширения являются источником преждевременных разрушений, что подтверждено многочисленными исследованиями различных авторов, поэтому их количество должно быть минимизировано даже в случаях проектирования аэродромных и дорожных покрытий, эксплуатирующихся в условиях значительных температурных воздействий; в большинстве же случаев устройство таких швов вообще исключается действующими нормативами.

Надо также подчеркнуть, что точной обоснованной методики расчета расстояний между швами расширения, учитывающей неравномерные температурные и усадочные деформации бетонной плиты, физические свойства бетона, временной фактор и коэффициент трения, не существует и по сей день, есть лишь приближенные решения для характерных конструкций открытых контейнерных и разгрузочных площадок, покрытий аэродромов и автомобильных дорог, эксплуатирующихся в условиях знакопеременных температур.

До сих пор встречаются проекты, где в деформационных швах рекомендуется оставлять деревянные сосновые доски толщиной 20–30 мм без учета их основного недостатка – малой деформируемости по сравнению с другими, более эластичными материалами, например полиуретанами. В результате, не умея точно рассчитать расстояние между такими швами, проектировщики полов необоснованно увеличивают их число (уменьшают расстояние между ними), что вызывает ускоренное разрушение кромок швов и повышенный износ колес подъемно-транспортного оборудования и в конечном счете приводит к дополнительным финансовым затратам заказчика. Применение в качестве заполнителя швов полиуретанов (пенопластов) еще более усугубляет ситуацию, особенно при их использовании в случаях наличия тяжелого напольного транспорта с колесами малого диаметра с жесткими ободьями.

Достаточно редко, но все же еще встречаются в проектной практике решения по совмещению деформационных швов полов, устраиваемых по грунту, с температурными и осадочными швами самого здания. Необходимо отметить, что такие решения являются частично обоснованными, но только при устройстве полов по монолитным или сборным междуэтажным железобетонным перекрытиям. Применение их для полов, устраиваемых по грунтовому основанию и, как правило, «отсеченных» от несущих конструкций здания различными изолирующими швами и никак с ним не связанных, является необоснованным и ошибочным конструктивным решением. Кроме этого в силу различных конструктивных особенностей направления температурных и усадочных деформаций различны для полов и каркаса здания, и попытки совмещения швов полов и швов здания указывают на техническую неграмотность проектировщиков. Плиты полов имеют свои швы (температурно-усадочные), а здание – свои (температурные и осадочные), которые вполне и независимо друг от друга справляются со своими функциями.

Нередко встречаются проектные решения, являющиеся свидетельством технической безграмотности проектировщиков и оказывающие отрицательное влияние на долговечность и эксплуатационную пригодность полов, а иногда и вообще исключающие любую их эксплуатацию. Одним из примеров является применение тонких, как правило, неармированных бетонных стяжек (толщина менее 100 мм), устраиваемых поверх бетонного или железобетонного подстилающего слоя. Армирование таких стяжек нецелесообразно по конструктивным соображениям, а при их толщине менее 70 мм вообще исключено. При использовании такого армирования стержневая арматура получается расположенной в средней зоне сечения плиты или немного ниже ее, что иногда может снизить трещинообразование, но не исключить его из-за недопустимого расстояния между такой стержневой арматурой и верхней гранью стяжки.

Внутренние процессы, протекающие в бетоне в процессе набора им прочности, приводят в том числе к явлениям коробления. Наиболее значительную роль в короблении карт пола (в виде подъема краев) и появлении соответствующих дефектов (отслоение от нижележащего бетонного основания, массовое трещинообразование) играют усадочные процессы в бетонной матрице в начальный период ее твердения. Использование при изготовлении бетона цементов высокой прочности в количествах, обеспечивающих класс прочности бетона В25 и выше, вызывают условия для значительного коробления такой стяжки, что проявляется в виде массовых отслоений от подстилающего основания и в конечном итоге способствует изменению расчетной схемы работы плиты пола – с равномерно опертой на характерный консольный вариант. Размеры полостей при отслоении могут значительно увеличиваться при наличии начальных неровностей бетонного основания.

Снизить трещинообразование от усадки помогает применение различных мембран, обеспечивающих «скольжение» усаживающейся стяжки (блокирующих сцепление с нижележащим бетонным основанием) и нарезка бетонной стяжки на карты (от 3х3 м и менее). Следует отметить, что применение мембран при наличии отслоений в отдельных случаях может усилить трещинообразование при нагружении пола проектными нагрузками.

В силу очевидной непригодности применения тонких стяжек для полов промышленного назначения применение подобных решений давно приостановлено. (Привести пусть даже один пример надежной эксплуатации подобного пола хотя бы на одном эксплуатируемом объекте не представляется возможным.)

Похожими, по сути, являются мозаичные полы (30–40 мм), которые применяются только в случаях пешеходных нагрузок с нарезкой их на карты размерами 1х1 м.

Методики увеличения адгезии тонких стяжек со старым бетонным основанием хотя и могут при некоторых условиях ограничить коробление (отрыв от основания), в то же время резко увеличивают напряжения в такой стяжке, что приводит к повышенному трещинообразованию, так как процесс усадки неизбежен; неизбежны также и критические напряжения, возникающие в этих случаях.

Выполнение тонких стяжек иногда возможно, но не из стандартного и повсеместно применяемого товарного бетона, а из различных, в том числе полимербетонных композитов или материалов, разрабатываемых рядом производителей специально для этих целей и содержащих специально подобранные фракции наполнителя, специальные виды безусадочных цементов, микрокремнезем и различные полимерные добавки. Однако одним из обязательных условий в этом случае является проведение предварительной обработки бетонного основания праймерами и адгезивами при условии выполнения прочих предусмотренных нормативами и рекомендациями производителей данных материалов соответствующих условий.

Масштабы экономии, достигаемой от выполнения тонких бетонных стяжек по такой технологии, несравнимо ниже, чем степень возрастания риска получить при этом непригодный к эксплуатации пол.

Учитывая появление участков стяжки, работающих по незапланированным расчетным схемам (балка, консоль), а также всех возможных неблагоприятных эксплуатационных факторов, рационально, даже необходимо предусматривать проектирование конструкции стяжки, способной выдерживать заданные эксплуатационные воздействия и успешно работать как самостоятельный элемент, с учетом его консольной работы, при наличии в том числе возможных характерных отклонений.

Армирование стяжек толщиной менее 100 мм не влияет на уровень коробления их краев вблизи различных швов, которые в этом случае должны быть размещены достаточно часто (на расстоянии менее 3 м друг от друга). Для снижения эффекта коробления арматура должна располагаться на расстоянии не выше 1/3 толщины плиты в нижней ее зоне. В этом случае необходимо, чтобы толщина плиты (стяжки) составляла не менее 135 мм (при диаметре арматуры 10 мм и защитном слое не более 25 мм). При назначении толщины стяжки также следует учитывать ее возможный отрыв от основания в результате усадочного и температурного коробления. При этом, принимая во внимание консольную работу стяжки, нужно выполнять соответствующий расчет плиты (стяжки) с учетом такой (консольной) расчетной схемы, которая имеет место при воздействии вертикальных статических и динамических нагрузок. Необходимо отметить, что однослойное армирование в нижней зоне практически не влияет на изгибную прочность плиты (стяжки) в случае ее консольной работы. В результате выполненных расчетов было установлено, что толщина стяжки при воздействиях стандартных погрузчиков полной массой до 5 т должна составлять не менее 140 мм (при принятом классе бетона В25).

Таким образом, устройство полов по двухстадийной схеме (подстилающий слой + тонкая стяжка) должно быть исключено из проектной практики по техническим, технологическим и экономическим причинам. Полы при отсутствии соответствующих обоснований необходимо проектировать однослойными; применение дополнительных слоев из армированного бетона обосновано только в случае реконструкции (усиления) старых бетонных полов, при этом расчет таких конструкций должен выполняться при условии отсутствия адгезии между слоями и условии несовмещения швов.

В качестве еще одного примера неэффективного инженерного решения можно привести реальный случай из проектной практики, когда при средней эквивалентной равномерно-распределенной нагрузке 3т/м2 была запроектирована монолитная железобетонная плита толщиной 600 мм. Кроме этого в зонах действия полосовых нагрузок (до 6,5 т/м2) в данной плите были предусмотрены утолщения («ребра») высотой до 900 мм. Таким образом, общая толщина такого «подстилающего слоя» составила 1,5 м (!). При этом подстилающие грунты имели вполне удовлетворительные деформационные характеристики (маловлажные тугопластичные суглинки), а дополнительно устроенный песчаный слой – толщину более 1 м и был послойно уплотнен с соблюдением соответствующих нормативных требований.

Дополнительно в качестве курьеза можно отметить, что в этом случае поверх данной плиты была запроектирована неармированная бетонная стяжка толщиной 50 мм (!). Очевидно, что даже при наличии несущей плиты толщиной 1,5 м долговечность такого пола в целом, учитывая наличие тонкой (50 мм) стяжки, будет минимальной и дефекты, в том числе в виде многочисленных трещин, появятся еще на стадии строительства.

Литература

1. Руководство по эксплуатации строительных конструкций производственных зданий промышленных предприятий. М.: ЦНИИПромзданий, 1981.

2. ПОТ РО-14000-004-98. Положение. Техническая эксплуатация промышленных предприятий. М.: Инженерный центр обеспечения безопасности в промышленности, 1998.

3. СНиП 2.03.13-88. Полы. М.: ЦНИИПромзданий, 1988.

4. СНиП 3.04.01-87. Изоляционные и отделочные покрытия. М.: ЦНИИПромзданий, 1987.

5. СП Полы. Технические требования и правила проектирования, устройства, приемки, эксплуатации и ремонта. М.: ЦНИИПромзданий, 2008.

6. Полы. Технические требования и правила проектирования, устройства, приемки, эксплуатации и ремонта (в развитие СНиП 2.03.13-88. «Полы. Нормы проектирования» и СНиП 3.04.01-87 «Изоляционные и отделочные покрытия»). М.: ЦНИИПромзданий, 2004.

7. СНиП 32-03-96 Аэродромы. М.: Стройиздат, 1996.