Внедрение на складе автоматизированной системы управления (WMS) для снижения потерь, связанных с ошибками комплектации заказов

Представьте, что у вас есть склад, на который каждый день поступает 35 т готовых мясных продуктов 200 различных видов. Их нужно в этот же день распределить по тысяче заказам, среди которых нет одинаковых по ассортименту и весу. Есть ли гарантия того, что все заказы будут собраны вовремя и, главное, правильно? Сколько сотрудников склада должно быть задействовано при этом? В логистическом центре компании «Сибирская Аграрная Группа» реализован уникальный проект, позволяющий каждый день силами 16 работников смены успешно справляться с данной задачей.

Руководством «Сибирской Аграрной Группы», входящей в десятку крупнейших агрохолдингов России, было принято решение о внедрении на складе компании автоматизированной системы управления (WMS) для снижения потерь, связанных с ошибками комплектации заказов. Кроме того, ставилась задача увеличить пропускную способность склада до 60 т в сутки. Все заинтересованные подразделения должны были в результате автоматизации обладать точными данными об остатках товара в режиме реального времени. Важным требованием к системе было отслеживание сроков годности товара для исключения связанных с их несоблюдением потерь.

Для достижения поставленных целей планировалось введение технологии штрихкодирования и автоматизация всех процессов склада, включая процедуры планирования и диспетчеризации. Для того чтобы извлечь максимальную пользу от работы c WMS, было решено не только автоматизировать труд персонала, но и создать систему, полностью контролирующую все передвижения продукции в рамках склада, что планировалось достичь интеграцией WMS и транспортера. Изучение российского и зарубежного опыта подобных проектов показало, что готового решения под геометрию склада в природе не существует. Для реализации задуманного компания стала генподрядчиком комплексного проекта автоматизации. Систему управления транспортером делали в Болгарии, сам транспортер разрабатывала московская компания, пневматику для него делали в Томске. В качестве WMS была выбрана система «1С-Логистика: Управление складом», разработанная компанией AXELOT.

ЗАО «Сибирская Аграрная Группа» — агропромышленный холдинг, занимающийся производством, переработкой и продажей сельскохозяйственной продукции. Основной акцент холдинг делает на производство мяса и продуктов мясопереработки: колбас, деликатесов, полуфабрикатов. Холдинг включен в Перечень системообразующих организаций России (2008) и входит в десятку крупнейших агропромышленных предприятий России. Всего на предприятиях холдинга работает около 5 тыс. человек.

«Главная сложность автоматизации заключалась в том, что мы внедряли систему без остановки производства. Ни один из наших европейских коллег не мог себе позволить внедрение в режиме онлайн. Мы запустили систему, не останавливая производство, и получили результат в виде работающей системы без единого дня простоя. Было сложно, но такое решение позволило нам сэкономить примерно вдвое против внедрения с остановкой производства – порядка 20 млн. рублей», – рассказывает Артём Багреев, заместитель директора «Сибирской Аграрной Группы» по логистике.

Принципы работы

Логистический центр работает круглосуточно, без выходных. Основная масса заказов собирается ночью до 4 утра. Днем собираются заказы для филиалов и иногородних заказчиков. Вся продукция хранится и отгружается в лотках нескольких типов. Каждый из лотков имеет уникальную маркировку и вес. Размещение этикетки и штрихкода лотка различаются в зависимости от того, является ли он тарой в хранении, либо это груз, включающий продукцию, отобранную под заказ. При отборе продукция перемещается из лотка-тары в лоток-груз. В системе организован учет тары на складе и у клиента.

Пустой лоток подается на первый (нижний) уровень конвейера, где сканер определяет его тип и вес, WMS назначает ему задание на отбор (на лоток наклеивается штрих-код) и формирует маршрут движения. Задания заводятся в систему оператором на основании поступивших заказов. В зависимости от задания лотку предстоит остановиться возле одного или нескольких комплектовщиков. Диспетчеризация лотков между рабочими местами в соответствии с маршрутом осуществляется автоматически. При занятом рабочем месте или незавершенном отборе лоток возвращается на предыдущую позицию.

За спиной каждого из 9-ти комплектовщиков расположены «ручьи» – железные направляющие, на которых стоят лотки с продукцией. Ближе к транспортеру расположены быстрооборачиваемые товары, дальше – те, что требуются реже. За наличием необходимого количества и ассортимента у комплектовщика следит система. Если продуктовый «ручей» иссякает, на терминале работника склада появляется надпись «подпитать», согласно которой он обеспечивает перемещение нужной продукции в требуемый «ручей».

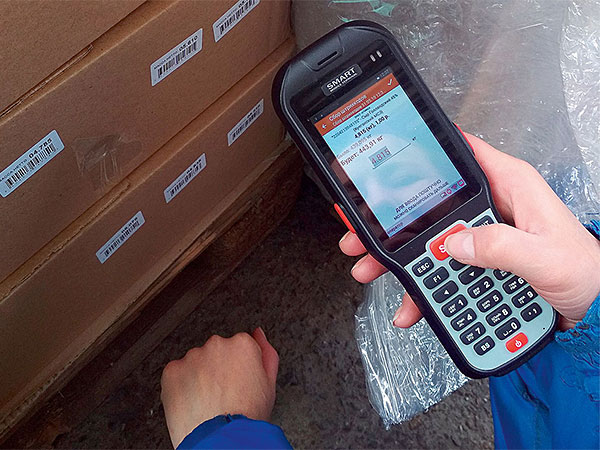

При сканировании комплектовщиком штрихкода на лотке терминал сбора данных выдает актуальное задание на отбор. Согласно ему комплектовщик кладет в лоток необходимую продукцию, взвешивает и отправляет лоток обратно на конвейерную линию. Весы интегрированы в конвейер, информация с них сразу же поступает в систему. При расхождении по весу или номенклатуре система выдает предупреждения, и задание не завершится до тех пор, пока в лотке не окажется именно то, что определила для него система. Далее лоток попадает на второй (верхний) уровень линии и автоматически подается в зону отгрузки, в одно из 6-ти отгрузочных окон.

«Запуск и применение WMS в связке с конвейером в нашем логистическом центре дало нам сокращение потерь втрое. Кроме того, мы ушли от большого количества проблем, связанных с человеческим фактором: пересортицы, перегруза, недогруза. Наши клиенты – это магазины, в первую очередь сетевые магазины. Мы обеспечиваем скорость и качество доставки; при получении товара у клиентов не возникает вопросов. За Уралом такая система пока одна. Сейчас очень много желающих приехать, посмотреть, как у нас это работает, для того, чтобы внедрить у себя», – комментирует итоги внедрения Михаил Курилов, директор по мясопереработке в «Сибирской Аграрной Группе».

Новый логистический центр позволил существенно сократить товарные потоки внутри склада и главное – увеличить скорость обработки заказов. В результате реализации проекта склад ежедневно отгружает до 50 т продукции, при этом существует ресурсный запас для роста объема отгрузок до 90 т в сутки. Кроме того, удалось полностью исключить ошибки, связанные с отклонением по весу в заказах и пересортицей, что в свою очередь свело к минимуму претензии клиентов. В результате оптимизации работы произошло сокращение численности персонала на 15%, а благодаря полной автоматизации всех процессов их зависимость от «человеческого фактора» теперь незначительна. Инвентаризация, ранее проводившаяся каждую неделю, сейчас проводится раз в месяц. Потери, связанные с несоблюдением сроков годности, сократились с 10 т в месяц до 200–300 кг. Ежемесячная экономия от реализации проекта составляет порядка 4,5 млн. руб.

В результате реализации проекта «Сибирская Аграрная Группа» обладает уникальным в России комплексом в сфере мясопереработки. Опыт компании уже изучается в Томском Государственном Университете в рамках программы MBA.