Оптимизация технологического процесса на складе (Часть 2)

Размещение товаров на хранение

Его необходимо выполнять таким образом, чтобы при последующих технологических операциях число перемещений складских служащих было минимальным. С этой целью делят все товарные позиции на три группы, после чего для их хранения выделяют «горячие» и «холодные» складские зоны. Чтобы оптимально разделить всю номенклатуру, необходимо воспользоваться методиками АВС- и XYZ-анализа. В данном случае, т. е. применительно к технологическому процессу, основным критерием деления товарных позиций на группы станет выступать число подходов/ перемещений складского персонала при выполнении технологический операций, в частности при процедуре комплектации заказов в производство или клиентам.

Для проведения АВС- или XYZ-анализа необходимо собрать статистические данные, предпочтительно не менее чем за предыдущий год. Информация должна содержать: наименование по каждой товарной позиции, число заказов и число отгруженных универсальных грузовых единиц помесячно по каждой товарной позиции. После составления статистической базы весь товарный ассортимент по АВС-анализу делят на три группы. Как правило, деление проводится в классических пропорциях: группа А – 20%, группа В – 30%, группа С – 50%. Критерием деления является число заказов по каждой товарной позиции. Пример деления товарных позиций по АВС-анализу приведен в табл. 1.

| Наименование товарной позиции | Код (артикул) | Число заказов | Группа |

|---|---|---|---|

| Степлер SAX 49 | 1238 | 455 | А |

| Степлер SAX 51 | 1245 | 410 | А |

| Ручка Senator Spring | 4589 | 398 | В |

| Ручка Pilot BPGP-10R-F | 4593 | 355 | В |

| Ручка Parker Sonet | 4599 | 223 | В |

| Ручка Parker Insignia | 4600 | 131 | С |

| Ручка Parker Frontier | 4611 | 110 | С |

| Ручка Ico Omega | 4678 | 95 | С |

| Тонер-картридж HP C7115Х | 5889 | 23 | С |

| Тонер-картридж HP C8061A | 5890 | 4 | С |

Таким образом, в группу А вошло 20% товарных позиций (степлер SAX 49 и степлер SAX 51), которые встречались в заказах чаще всего, в группу В – 30% товарных позиций, которые встречались несколько реже, и в группу С – 50% товарных позиций, которые встречались в заказах гораздо реже по сравнению с группой А. На первый взгляд, можно сделать вывод о том, что наибольшее число подходов/ передвижений будет осуществляться по позициям группы А, однако это не совсем так, ведь необходимо учесть еще и такой критерий, как количество отгружаемой продукции. Несмотря на то, что заказов на такую позицию, как «тонер-картридж HP C8061A», было всего четыре, число отгруженных коробов, а следовательно, и число подходов к месту хранения этого товара могло быть гораздо больше.

Рассмотрим методику проведения XYZ-анализа, критерием деления в котором будет число отгруженных универсальных единиц. Пропорциональное деление аналогично соотношению при проведении АВС-анализа, т. е. 20/ 30/ 50. Пример деления товарных позиций по XYZ-анализу приведен в табл. 2.

| Наименование товарной позиции | Код (артикул) | Число отгруженных унифицированных коробов | Группа |

|---|---|---|---|

| Тонер-картридж HP C8061A | 5889 | 1800 | X |

| Степлер SAX 51 | 1245 | 1550 | X |

| Ручка Parker Insignia | 4600 | 580 | Y |

| Ручка Senator Spring | 4589 | 530 | Y |

| Ручка Ico Omega | 4678 | 525 | Y |

| Ручка Pilot BPGP-10R-F | 4593 | 335 | Z |

| Степлер SAX 49 | 1238 | 325 | Z |

| Тонер-картридж HP C7115Х | 5890 | 305 | Z |

| Ручка Parker Frontier | 4611 | 123 | Z |

| Ручка Parker Sonet | 4599 | 115 | Z |

Чтобы решить конечную задачу о размещении товаров в «горячую» и «холодные» зоны, необходимо составить матрицу результатов АВС-, XYZ-анализа (табл. 3). Обычно сопоставление результатов проведенного анализа производится в MS Excel с помощью функции сортировки и занимает минимальное количество времени, а в данной публикации мы представим матрицу в виде табл. 3.

Таким образом, после расстановки всех позиций по соответствующим категориям можно сделать вывод, что к «горячей» зоне хранения будут отнесены позиции, находящиеся в квадратах АX, AY, BX (в данном случае – только одна позиция с кодом 1245), к «средней» зоне хранения – позиции, находящиеся в квадратах AZ, BY, CX, и к «холодной» зоне хранения – позиции, находящиеся в квадратах BZ, CZ, CY.

![[b]Таблица 3.[/b] Матрица результатов АВС-, XYZ-анализа](/article/10172-optimizatsiya-tehnologicheskogo-protsessa-na-sklade/Images/01.jpg)

При проведении АВС-, XYZ-анализа следует придерживаться по крайней мере двух правил. Первое – статистические данные должны быть взяты не позднее чем за предыдущий год, с разделением по кварталам и месяцам, так как именно в течение всего годового цикла можно выделить сезоны спроса по каждой товарной позиции, и размещать продукцию по зонам хранения не статично весь год, а перемещать ее между зонами в соответствии с сезонностью спроса. Второе – единицы измерения должны быть унифицированы: если на склад продукция приходит и хранится, допустим, в коробах 15 различных видов, следует измерить геометрические параметры каждого из них и выбрать размеры унифицированного короба, в котором и будет измеряться количество отгружаемой продукции.

После проведения АВС-, XYZ-анализа по каждой товарной позиции вычисляют норму запаса, находящуюся на складе единовременно. Далее определяют число мест хранения для каждой товарной позиции и производят размещение на основе результатов анализа. «Горячая» зона, как правило, располагается ближе к зоне отгрузки, на стеллажах, находящихся в центральном проезде, в нижних ярусах стеллажей, что позволяет существенно сократить время на выполнение технологических операций. Следует отметить, что в настоящее время большинство информационных систем класса ERP или WMS имеют функцию проведения АВС, XYZ-анализа по различным задаваемым критериям.

Второй задачей при размещении продукции на хранение является оптимальное разделение складских запасов. Безусловно, оптимальным является такой вариант, когда весь товарный запас хранится на стеллажах (исключая наливные, насыпные и «негабаритные» грузы), при котором отбираемый запас находится в нижних ярусах стеллажей, а резервный – в верхних. Однако склады с недостаточным финансированием зачастую не имеют возможности приобрести стеллажное оборудование для хранения всего товарного запаса. Для них возможно применение варианта с разделением товарного запаса на две категории и хранением их в двух зонах. В зоне отбираемого запаса на стеллажах хранят только минимальный одно-, двухдневный запас по каждой товарной позиции. В резервной зоне хранения весь оставшийся запас хранится штабельным способом. Пополнение запаса отбираемой зоны хранения производится, как правило, в третью смену, чтобы исключить пересечение потоков. Данный способ позволяет в несколько раз сократить количество стеллажного оборудования и площадь комплектации, а следовательно, и число перемещений между местами отборки.

Комплектация заказов

![[b]Рис. 7.[/b] Система «товар к человеку». Вертикальный лифт Hanel](/article/10172-optimizatsiya-tehnologicheskogo-protsessa-na-sklade/Images/02.jpg)

На большинстве складов оптовых торговых и производственных предприятий, а также на складах логистических центров данная операция является ключевой, так как именно от нее зависит уровень логистического обслуживания (скорость выполнения заказа, отсутствие ошибок при сборке и т. д.). При всем том эта операция является одной из самых трудоемких в складском технологическом процессе.

Существует две системы выполнения технологических операций по комплектации – «человек к товару» и «товар к человеку».

Система «товар к человеку» является полностью автоматизированной (рис. 7). Управление передвижением товара осуществляется при помощи пульта управления, при этом сам оператор не производит никаких перемещений, и товар поступает к окну выдачи автоматически. К настоящему времени такие системы в России пока не нашли широкого применения, однако интерес к ним очень высок и число реализованных проектов постоянно растет.

В отношении системы «человек к товару» по результатам хронометража работы комплектовщика, проводимого на 23 складах предприятий оптовой торговли, были получены следующие усредненные результаты: 50% времени комплектовщика расходуется на перемещение между местами отборки, 20% времени – это вынужденный простой (ожидание), 20% – работа с документами, 10% – изъятие с места отборки. Однако существуют методы оптимизации процедуры комплектации, применение которых сокращает общее время сборки заказа за счет полного упразднения простоя и сокращения времени на перемещения между местами отборки.

Рассмотрим типовую схему процесса комплектации заказов (рис. 8).

1. Процедура комплектации начинается с получения накладной на отпуск товара (заявка, лист комплектации и т. д.). Обязательным условием является расположение в документе товарных позиций в соответствии с размещением продукции на складе, иначе создается ситуация, когда накладная составляется в том порядке, как она существует в информационной системе, и комплектовщик вынужден проходить неэффективный путь, т. е. неоднократно возвращаться к ранее пройденным местам и т. д.

![[b]Рис. 8.[/b] Схема комплектации заказа](/article/10172-optimizatsiya-tehnologicheskogo-protsessa-na-sklade/Images/03.jpg)

2. Составление маршрутной карты. В работе большинства складов эта процедура не используется вовсе, однако оптимально продуманный путь движения комплектовщика позволяет существенно сократить время на сборку заказа. Критерием составления маршрутной карты будет являться не только размещение адресов нахождения товара в соответствии с их расположением на складе, но и, что более важно, учет принципа «товарного соседства». Например, на складе компании по оптовой продаже канцтоваров комплектовщик с платформенной тележкой отбирает в соответствии с заказом несколько видов ватмана, после чего у него в листе комплектации находится позиция «Бумага для принтера «Снегурочка». Это приводит к тому, что комплектовщик вынужден тратить значительное время на перекладку товара в тележке, а кроме того, эта операция, как правило, проводится в неподготовленных условиях (пыль от бетонного пола и проч.), что часто приводит к ухудшению внешнего вида товара.

3. Отборка груза с мест хранения.

4. Комплектация собранного заказа, его упаковка и маркировка.

Дифференциация в выполнении последних двух операций будет зависеть от вида комплектации – индивидуальной или комплексной. Индивидуальная комплектация заказа заключается в последовательной отборке одного заказа одним сборщиком. Комплексная комплектация – это сборка одного заказа по частям разными комплектовщиками в отдельных секторах склада. При индивидуальной сборке комплектовщик вынужден проходить значительные расстояния, а следовательно, затрачивать большое количество времени при перемещениях между местами отборки. Более того, возрастает вероятность пересечения потоков, т. е. возникновения ситуаций ожидания освобождения технологической зоны другими служащими.

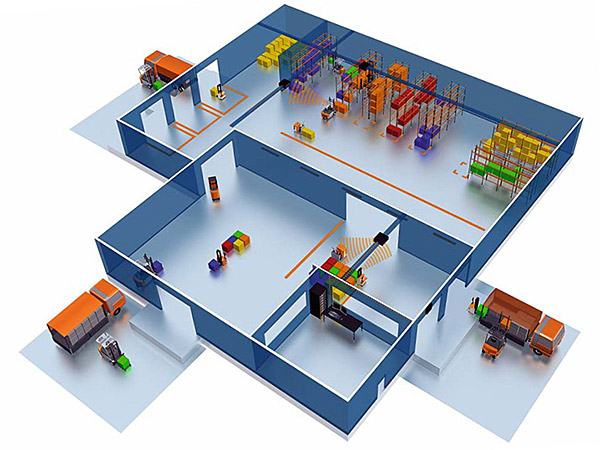

Комплексный способ сборки заказов более эффективен. При таком способе склад разделяется на несколько зон, в каждой из которых работает один комплектовщик. При этом геометрические размеры зон могут быть разными, и важно рассчитать одинаковое число операций, приходящееся на каждую зону, а точнее – время для их выполнения. Например, зона № 7 по геометрическим параметрам будет значительно меньше, чем зона № 1, однако она находится на значительном удалении от зоны приемки/ разгрузки, а значит, время на выполнение операций по доставке заказа будет больше. Пример зонального деления приведен на рис. 9.

![[b]Рис. 9.[/b] Зональное деление склада при комплексной сборке заказов](/article/10172-optimizatsiya-tehnologicheskogo-protsessa-na-sklade/Images/04.jpg)

Поступивший заказ разделяют на части, соответствующие зонам склада. После сборки в каждом участке собранную часть передают на участок приемки в квадрат, номер которого обозначен в листе комплектации у каждого комплектовщика, собирающего единый заказ. После сборки всего заказа кладовщик проверяет правильность собранного заказа, а далее производятся предотгрузочные операции.

Преимущества такого метода очевидны. Во-первых, время выполнения заказа сокращается в несколько раз за счет сокращения числа перемещений между местами отборки и упразднения вынужденного простоя. Во-вторых, каждый комплектовщик, «прикрепленный» к конкретной зоне, гораздо быстрее узнает номенклатуру, хранящуюся в ней, и фактически имеет возможность работать без маршрутного листа. В-третьих, появляется возможность закрепить индивидуальную ответственность за состоянием каждой складской зоны. «Минусом» этой системы некоторые руководители складов называют возможность внезапного невыхода на работу части складского персонала и отсутствия в зоне комплектовщика. Однако это уже вопрос административно-организационный, и большинство руководителей крупных складов, вводящие данную систему, сумели справиться с данным негативным фактором методами мотивации и административных взысканий. Во всяком случае, остается возможность «аварийной» переброски персонала из другой зоны.