Как оптимизировать логистику?

Логистика – важная составная часть любого современного бизнеса. Ее эффективностью напрямую определяется конкурентоспособность компании, поэтому знание методов оптимизации логистических процессов и умение применять их на практике – качества, необходимые любому руководителю. Для России, где процесс модернизации предприятий, по сути, только стартовал, оптимизация логистики носит решающий характер. Использование инновационных высокотехнологичных методов в этой области позволит значительно быстрее перейти к экономике нового типа.

Проблемы логистики в России

Уровень развития логистики в конкретной стране характеризуется специальным индексом LPI (Logistics Performance Index). Согласно результатам исследования Всемирного банка для России его значение составляет 2,61 (наивысший у Германии – 4,23; худший у Сирии –1,60). Таким образом, по интегральному показателю наша страна заняла только 98-е место среди 167 стран.

Впрочем, по ряду критериев ситуация выглядит обнадеживающей. В частности, по компетенции и качеству логистических услуг Россия заняла 76-е место, хотя логистика начала развиваться в нашей стране значительно позже, чем в США или европейских странах. Тем не менее, средние затраты на логистику в развитых европейских странах в два раза ниже, чем в России. Снижение этого показателя хотя бы до среднемирового уровня позволит высвободить порядка 2,5 трлн рублей. Что касается отдельных предприятий, то у них экономия может составить от 40 до 70% от общих затрат.

Куда уходят деньги

Около 80% составляют транспортные расходы. Причем такая высокая доля зависит не только от состояния инфраструктуры. Согласно тому же исследованию Всемирного банка, по этому показателю Россия занимает 90-е место среди 167 стран.

Зачастую непомерно высокие затраты объясняются отсутствием расчета. Например, максимальное экономически оправданное расстояние для перевозки автотранспортом составляет 600 км для тяжелых грузов и 1200 км – для легких. В России автомобили могут осуществлять транспортировку грузов на 2000 км и даже дальше. Причем по маршруту, далекому от оптимального.

Более 10% логистических затрат занимает складирование. Часто избыточное – в ряде компаний складские запасы могут достигать 120% от общего количества товара, в то время как оптимальное значение этого показателя составляет менее 20%. При этом зачастую как управление, так и сортировка товаров на складе производятся в ручном режиме. Эффективность логистики при этом резко снижается.

Серьезной проблемой, препятствующей логистической оптимизации, также является и неприятие аутсорсинга, причем нередко из благих намерений. Так, для улучшения качества доставки компания «Северсталь-групп» учредила собственного транспортного оператора, выкупив при этом доли в ряде портов. Расходы при этом выросли многократно, не оправдав положительный эффект от повышения лояльности партнеров.

Цели и задачи оптимизации логистических процессов

С точки зрения цели оптимизация логистики практически ничем не отличается от прочих бизнес-задач. В общем случае она может быть сформулирована так: либо достижение максимальной эффективности процесса при заданных ресурсах, либо минимизация ресурсов при заданных показателях эффективности.

Несмотря на кажущуюся простоту, решение задач по оптимизации логистических процессов на практике осложняется множеством различных факторов. В частности, большинство определяющих целевую функцию параметров носит динамический характер. Наиболее очевидный пример – стоимость перевозок, которые зависят от загруженности перевозчиков, времени года, погодных условий и даже работ по ремонту дорог.

Следовательно, решение логистических задач требует применения методов математического моделирования и использования довольно серьезных вычислительных ресурсов. Также необходимо обеспечить мониторинг воздействия на ключевые логистические показатели, которое оказывается на любом уровне решения. В результате руководство компании сможет вводить ограничения на ресурсы, доступные каждому уровню управленческой иерархии, чтобы минимизировать влияние человеческого фактора на целевую функцию.

Методы оптимизации логистических процессов

Как правило, быстрый и заметный результат дает оптимизация запасов через планирование закупок и продаж. Чаще всего для этого используются методы ABC-анализа, при котором весь ассортимент разделяется на группы по востребованности товаров. Максимальный эффект дает его сочетание с XYZ-анализом, позволяющим оценить регулярность сбыта каждой группы.

Чтобы снизить влияние неопределенных факторов, целесообразно разделить поставщиков по критериям надежности поставки, цены, качества товара, условий платежа, возможности внеплановых поставок, финансового состояния поставщика. Тогда при заказе особо важных позиций будет выбираться наиболее надежный поставщик, а если дефицита товара нет, то логичнее руководствоваться ценой.

Задачу сокращения складских запасов можно решить и при помощи системы «Канбан», изобретенной компанией Toyota. Ее смысл заключается в том, что все уровни производства связываются между собой напрямую, минуя склад. Детали с одного участка поступают на следующий, что позволяет минимизировать необходимость их хранения.

Оптимизировать складские запасы также позволяет метод just-in-time. Он предусматривает анализ потребностей клиентов и производство именно такого количества товара, который требуется в данный момент. Подобная схема уже почти 10 лет используется на кондитерской фабрике «Ударница»: готовая продукция производится в таком количестве, что сразу отправляется на склады торговых сетей. В результате компании удалось высвободить значительные ресурсы, требуемые для сортировки и хранения товара.

И конечно же значительный эффект дают меры, направленные на оптимизацию маршрутов. Система мониторинга перемещений собственных автомобилей, построенная на ГЛОНАСС-оборудовании, позволила кондитерской фабрике «Славянка» сократить расходы на топливо на 5–20% в зависимости от вида транспорта.

Инструменты практического решения задач оптимизации логистических процессов

Одни из серьезных рисков множества предприятий – дефицит и избыток продукции. Первое чревато недополученной прибылью и штрафами от торговых сетей, второе – фактически заморозкой капитала. Выявить главные причины подобных проблем позволяет инструментарий типа why-why, успешно используемый в крупных зарубежных компаниях. Например, Procter & Gamble постоянно собирает, анализирует статистические данные по возвратам, списаниям и отсутствию повторных заказов.

Для оптимизации логистических процессов широко используются и традиционные ERP-системы. Так, ОАО «Аромат», казанский производитель парфюмерии и косметики, применяет отечественную систему разработки 1С, что позволяет ей автоматизировать прием товара и его распределение по местам хранения. В результате общая пропускная способность складов увеличилась на 30%, а себестоимость производства упала на 10%.

Более крупным и специализированным компаниям больше подходят профильные решения класса WMS (Warehouse Management System), предназначенные для оптимизации приема, размещения, обработки и отгрузки товаров. Внедрение такой системы на складском терминале «SLG-Домодедово», работающем с 30 тыс. наименований различных товаров, обеспечило полную автоматизацию всех складских операций.

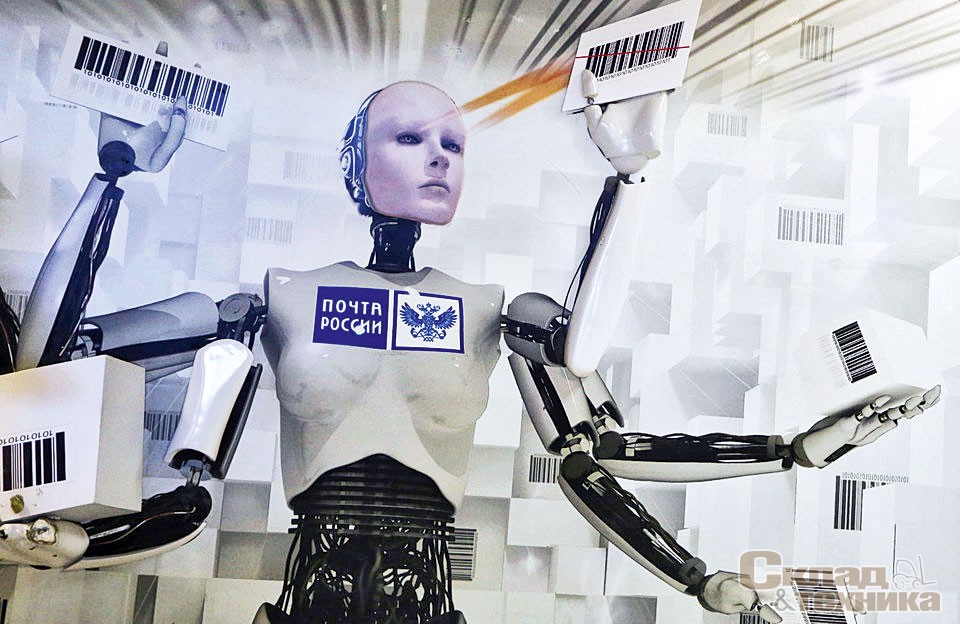

Одной из важных логистических процедур является сортировка. Именно она требует значительной части ресурсов, выделяемых на логистику в целом, поэтому ее автоматизация существенно повышает эффективность процесса. Так, реализация проектов по установке автоматизированных систем сортировки, построенных на базе оборудования компании Toshiba, позволила «Почте России» вдвое уменьшить время доставки отправлений из Москвы в другие города, причем объем обрабатываемой корреспонденции вырос в 13 раз.

У всех инструментов оптимизации есть одна общая черта – их внедрение требует заметных затрат. Поэтому небольшим компаниям выгоднее воспользоваться услугами профильной организации, а не содержать собственное логистическое подразделение. Аутсорсинг для них – наиболее эффективный путь решения проблем.