Высотный склад-автомат: фантазия или реальность?

Ответ известен давно, однако, как это часто случается, до поры никто его не искал. Он довольно прост – нужен системный поход к решению проблем склада на основе математических теорий потоков и массового обслуживания. На практике это приводит к необходимости проектировать склады с учетом ряда факторов, требующих:

• применения самых совершенных технологий обработки потоков товаров;

|

| Фото 1 |

• использования подъемно-погрузочной и сборочной техники нового поколения с улучшенными характеристиками;

• применения универсальных и специальных стеллажей для зон хранения и подбора заказов;

• внедрения современных автоматизированных систем управления технологией, работающих в режиме реального времени и с использованием мобильных радиочастотных терминалов со сканерами штриховых кодов;

• развития систем механизации складских операций;

• и, наконец, расчета экономических параметров будущего склада и определения периода окупаемости вложений.

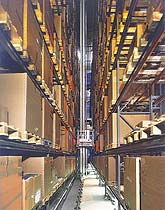

В основе успешной работы склада – принцип правильного выбора сочетания типа использованной технологии и необходимых для ее эксплуатации технических средств, а потому потребовалось обратить особое внимание на опыт решения указанных проблем в более продвинутых в этой области странах Запада. Там широкое применение нашли склады с зонами хранения, выполненными по технологии High Bay: однообъемные склады со скоростными рельсовыми кранами-автоматами, высота которых достигает 40...50 м (фото 1).

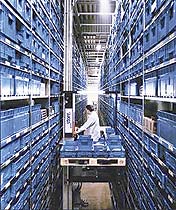

В них можно разместить до 25...30 ярусов типовых паллет (фото 2). На 1000 м2 помещается до 8 тыс. европаллет высотой до 1,8 м, таким образом, на 1 м2 приходится 7...8 паллет. Плотность хранения товаров в таких зонах доходит до 68...80% объема зоны хранения (напомним, что для широкопроходных складов с высотой стеллажей до 10...10,5 м этот параметр существенно меньше, поскольку возможно расположение паллет в глубину стеллажа как по одной, так и по две. При этом их масса может достигать 2000 кг.

|

| Фото 2 |

Кран-автомат, перемещаясь по проходу со скоростью до 250 м/мин и поднимаясь при этом со скоростью до 80 м/мин, может за час разместить на хранение и вывезти из зоны 150...200 паллет при длине ряда, превышающей 100 м! Конечно, столь высокопроизводительный комплекс предполагает использование не менее совершенных технических решений в остальных технологических зонах склада. Широкое применение нашли всевозможные конвейерные системы, рельсовые и подвесные роботы-«шаттлы», устройства изменения направления движения паллет, скоростные вертикальные лифты с автоматической загрузкой-выгрузкой паллет и т. п. Например, при приемке товаров применяются автоматизированные устройства контроля размеров и веса заводских упаковок с товарами (фото 3).

Подготовленная для размещения паллета с уложенными на нее коробками или упаковками товаров проходит этап автоматического паллетирования в пленку (фото 4), а затем поступает в устройство контроля ее размеров и веса. На этом же устройстве проверяется вертикальный перекос стенок паллеты, качество поддона, на который уложены товары, и читаемость идентифицирующего его штрихового кода. Если какой-либо из параметров выходит за нормативы, паллета автоматически возвращается в зону приемки товаров для устранения замечаний.

|

| Фото 3 |

Эти требования к качеству упаковки товаров вполне понятны, учитывая скорость движения паллет в рядах High Bay и минимальные зазоры между ними. Вместе с тем необходимо отметить, что здесь одновременно могут перемещаться и храниться грузы как на обычных европоддонах, так и на так называемых финских, а также всевозможные контейнеры, поддоны других стандартов и короба с товарами различных размеров, рулоны линолеума или полового покрытия длиной до 6 м и т. д. Повышенные требования к работе с товарами дают весомый положительный эффект в плане снижения потерь от небрежного обращения с ними.

Скорость и непрерывность перемещения паллет внутри зоны хранения требует использования сложных конвейерных систем (фото 5) и скоростных роботов-«шаттлов» (фото 6) для перемещения паллет на значительные расстояния, их сортировки между различными участками склада.

Использование высотной технологии складирования товаров позволяет создать принципиально новые технологические решения на других участках. Так, в традиционной зоне отбора товаров паллеты или коробки с товарами размещаются на стандартных стеллажах в 2...4 яруса, и при этом на верхних ярусах стеллажей хранится дополнительный запас товаров для отбора. Чаще всего это делается для гарантии своевременной подпитки зоны отбора из зоны хранения. В описываемой технологии гораздо проще разместить вокруг зоны высотного хранения несколько уровней мезонинов для подбора заказов, куда кран-автомат будет доставлять паллеты с товарами для подпитки строго по мере необходимости. При такой технологии конструкция мезонина предельно проста и не требуется применение погрузочной техники. На этих этажах вполне достаточно электротележек или даже обычных гидравлических «рокл».

|

| Фото 4 |

Кроме того, в таких технологиях применяют методы отбора товаров на автоматизированном рабочем месте подборщика заказов, когда система последовательно привозит ему паллеты с требуемыми для подбираемого заказа товарами. Подборщик (на фото 7 показано его рабочее место) отбирает с подвезенной паллеты необходимое количество товара и укладывает его на поддон с заказом. После этого паллета отправляется обратно, и система управления снова размещает ее в высотной зоне на хранение. Излишне говорить, что если товары подлежат партионному учету и должны подбираться по принципу FIFO – «первый пришел – первый ушел», то это правило система управления будет соблюдать неукоснительно. Такой подход позволяет сократить число подборщиков и ускорить процедуру подбора заказов, обеспечить практически полное отсутствие пересортицы при комплектации.

На ряде складов подбор заказов не ограничивается отправкой полных паллет и сборкой оставшейся части только целыми упаковками. При необходимости поштучного отбора обычно на рабочем месте всегда держат одну открытую заводскую упаковку. Этого бывает достаточно, если структура заказов требует отбора небольшого числа наименований в штуках, но как только в структуре заказов количество штучного товара возрастает, такая методика становится неэффективной.

|

| Фото 5 |

Тогда необходимо устанавливать так называемые стеллажи ручного отбора с гравитационными «ручьями», снабжать их конвейерными системами и запускать по конвейерам коробки или пластиковые короба для отбора заказанных товаров поштучно. Эти технологии хороши всем, кроме того, что товары для подпитки «ручьев» необходимо подвозить. Если число наименований так называемых штучных товаров велико, то размерность стеллажных систем резко возрастает: длина конвейеров может достигать нескольких сотен метров. Одновременно увеличивается их стоимость.

Столь эффективно работающие с полными паллетами технологии с использованием кранов-автоматов можно применять и для отбора заказов поштучно. Так, компания VIAstore Systems GmbH наряду с системами полнопаллетного перемещения выпускает и рельсовые краны-автоматы (фото 8) для перемещения потока пластиковых коробов разных размеров. Эти короба наполняют товаром (коробками или же поштучно) или непосредственно у изготовителя и прямо в них перевозят, или же эту операцию совершают при приемке и оприходовании товаров. Подготовленные короба по конвейерам поступают к началу ряда, в котором работает кран (так называемый viaspeed). Он забирает коробки с конвейера и помещает их в стеллажи. По мере необходимости короба вывозят из ряда, они поступают в систему конвейеров и далее – на автоматизированные места подборщиков заказов. В случае надобности короба, как и паллеты, могут быть возвращены на место хранения. Такие системы способны обеспечить хранение нескольких сотен тысяч наименований товаров для отбора и комплектации.

|

| Фото 6 |

Порой необходимо оперативно отобрать несколько заказов с небольшим числом наименований товаров из очень большого ассортимента. В этой ситуации целесообразней использовать систему кранов viasprint (фото 9), которая позволяет находящемуся в кабине крана оператору перемещаться вдоль ряда и отбирать товары из стеллажей слева и справа. Планирование перемещения кабины с оператором к нужному месту берет на себя система управления, которая, «зная» перечень товаров и место их расположения, выдает оператору адрес следующего места. Перемещение спланировано таким образом, чтобы кран все время ехал в одном направлении. Оператор вручную подводит кабину к нужному месту и в момент остановки крана считывает штриховой код с короба (фото 10). Система сообщает оператору, в какую коробку (заказ) и в каком количестве надо положить товар. Оператор отбирает заказ и перед укладкой в собираемую коробку считывает с нее номер. Так как этот номер связан с номером собираемого заказа, обеспечивается точность сборки и отсутствие пересортицы.

Конечно, для выполнения всех этих операций необходимо наличие мощной автоматизированной системы управления. Такая система объединяет в себе собственно систему управления складом – так называемую Warehouse Management System (WMS), которая управляет всей технологией склада, систему управления кранами-автоматами и конвейерами и систему визуализации состояния склада. WMS реализует достаточно стандартный набор функциональных задач, но имеет в своем составе так называемый «сервер оборудования», через который происходит обмен с системами, управляющими движением и операциями исполнительных механизмов.

|

| фото 7 |

Эта система управления механизмами реализует все действия по размещению, отбору и перемещению всех объектов. В своей работе она руководствуется, с одной стороны, командами WMS, а с другой – мощными алгоритмами, в том числе адаптивными, заложенными в нее разработчиком. Система визуализации дает возможность менеджерам WMS контролировать потоки перемещаемых товаров в реальном масштабе времени.

Использование таких технологий, оборудования и программного обеспечения позволяет проектировать и строить высокоэффективные склады разной размерности – от 10...12 тысяч мест для хранения до 250...300 тысяч. Впрочем, и эта цифра не предел. На фото 11 показан склад для одновременной обработки нескольких десятков тысяч наименований продукции и хранения при этом до 100 тысяч паллет. Высота зоны хранения превышает 40 м.

Вероятно, большинство читателей уже иронично улыбаются. Фантазировать можно сколько угодно, однако насколько своевременными и экономически оправданными окажутся эти технологии в российской действительности? И главное – зачем такие премудрости, если можно построить более-менее современный склад, оборудовать его обычными стеллажами, погрузочной техникой и использовать бумажные документы для управления товарным потоком? При этом не нужно будет беспокоиться о надежности работы техники. Сложные механизмы трудней и дороже ремонтировать, а в результате склад может просто встать.

|

| Фото 8 |

Однако аргументы в пользу технологии High Bay не менее весомы. В мире сооружено уже несколько тысяч High Bay-складов, и их продолжают строить возрастающими темпами. Более того, владельцы обычных складов, даже вполне современных, пристраивают к ним блоки High Bay для создания зон хранения, а старые здания освобождают для размещения других технологических зон, и пропускная способность склада увеличивается на порядок. Проанализируем ситуацию внимательней, начав с наиболее очевидных преимуществ.

• Оборудование склада High Bay не только более технологично, но и намного надежней благодаря наличию системы встроенного контроля, которая непрерывно опрашивает датчики в системе и выявляет не отказ, а предпосылку к нему. Информация о работе системы контроля передается дежурному (одному на смену – вне зависимости от количества оборудования на складе) и по Интернету – в офис VIAstore Systems. Нет смысла ждать, пока что-либо сломается. Проще предупредить это.

• Система управления таким складом (WMS) использует штрих-коды, радиочастотные мобильные терминалы для операторов, систему передачи данных по радиоканалу огромной пропускной способности, что позволяет организовать управление каждой операцией в режиме реального времени. В такой системе ошибка возникает только по злой воле людей, а не случайно – от усталости оператора, который не имеет возможности самостоятельно принимать решение и не знает последовательности действий, которые должен совершить для выполнения, например, задания по подбору конкретного заказа. Система выдает ему следующую операцию только после завершения предыдущей и подтверждения этого факта путем считывания соответствующего штрихового кода.

|

| Фото 9 |

• Время выполнения операций всегда меньше, чем на широкопроходном складе, так как они осуществляются без перерыва между ними и контролируются WMS. Любое отступление от намеченного плана – это сигнал для «разбора полетов» с исполнителем. Система имеет внутренний «аудит», запоминающий каждую операцию: фамилию исполнителя, дату, время, место операции, товар, его количество и т. д. Эта информация накапливается и хранится несколько месяцев. Ничего не стоит выявить человека, совершившего ошибку, и второй раз обычно он ее уже не делает.

• Да, оборудование для High Bay стоит дороже обычного, но давайте сравним капитальные затраты на два склада. Оба они должны размещать в зоне хранения одинаковое число паллет и обработать одинаковые потоки.

Как видим, стоимость здания для обычного склада составляет гораздо большую долю в затратах, чем для High Bay. Сумма затрат на High Bay и здания вокруг него приблизительно равна затратам на здание обычного склада. Затраты на стеллажи и подъемно-погрузочную технику для обычного склада выше, так как их требуется значительно больше из-за удлинения путей перемещения.

Теперь проанализируем эксплуатационные затраты на этих складах.

Из графика видно, что обычный склад значительно проигрывает по ряду статей эксплуатационных затрат – в нем выше затраты на оплату труда, поскольку число рабочих почти в два раза больше. Коммунальные услуги выше, так как обычное здание больше по размерам, а High Bay не надо освещать и затраты на его отопление гораздо ниже. Как отмечалось ранее, потери товаров в современном складе почти в 6...8 раз выше, чем в High Bay, и это подтверждает мировой опыт. В целом эксплуатационные затраты на складе High Bay оказались на 60% ниже, чем на обычном складе (13,1 млн. USD в год против 21,2 млн. USD – в данном примере).

|

| Фото 10 |

Напоследок рассмотрим процесс окупаемости (возврат инвестиций). Именно эта характеристика показывает эффективность склада при прочих равных условиях.

Можно видеть, что стоимость капитальных затрат различается незначительно: обычный склад (гипотеза Н2) всего на 6% дешевле, но из-за существенно более высоких эксплуатационных расходов он по суммарным затратам уже через пять кварталов после начала эксплуатации склада начинает проигрывать High Bay, и далее эта разница будет только увеличиваться. Обычный склад в данном случае окупится на год позже, и к тому моменту его владельцы потеряют уже 18 млн. USD по сравнению с High Bay. Стоит отметить, что этот пример относится к довольно крупному складу с объемом зоны хранения более 80 тыс. паллето-мест. Расчеты для склада с 22 тыс. паллето-мест показали, что капитальные затраты будут у обычного склада на 14% ниже, а эксплуатационные – на 45% выше. Срок окупаемости обычного склада больше на три квартала. При объемах хранения более 100 тыс. паллето-мест все параметры склада обычной конструкции оказываются хуже.

В качестве рекомендации можно принять следующие критерии:

• если потребные объемы хранения меньше 10 тыс. паллето-мест, можно строить обычный склад. Конечно, если не «перетянут» другие мотивы, указанные выше;

|

| Фото 11 |

• если требуется от 10 тыс. до 25 тыс. мест, то обязательно надо сделать сравнительные расчеты;

• при объемах хранения свыше 25...30 тыс. мест склад с технологиями High Bay почти наверняка окажется существенно эффективней, чем обычный склад;

• если для хранения требуется более 50...60 тыс. мест, то выбора просто не остается.

В рамках статьи невозможно привести все доводы «за» и «против» и рассмотреть преимущества новой технологии детально, но необходимо отметить: существенные преимущества как в капитальной стоимости, так и в эксплуатационных затратах в варианте High Bay можно еще больше усилить за счет применения процессов лизинга при выборе схемы финансирования проекта. Однако это тема для отдельного разговора.

|

|

|