Вилочные электропогрузчики

Вилочные электропогрузчики широко применяются при транспортировке грузов. Высокая производительность и маневренность, низкий уровень шума при работе, отсутствие выхлопных газов, простота управления и обслуживания сделали их практически незаменимыми, особенно при использовании на закрытых стеллажных складах. В специфических условиях – при работе в помещениях с низкими температурами, где хранятся фармацевтические препараты, косметика, пищевые продукты, взрыво- и пожароопасные вещества, – использование иной подъемной техники, например погрузчиков с двигателем внутреннего сгорания, и вовсе недопустимо.

Конструкция определяет применение

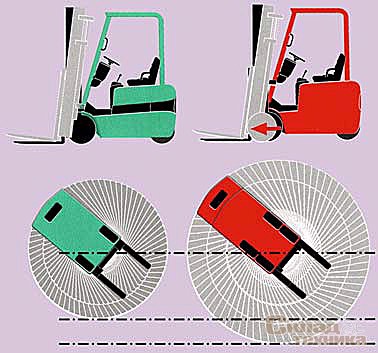

Основным видом классификации вилочных электропогрузчиков по конструкции является разделение их на трех- и четырехопорные. В свою очередь трехопорные модели в зависимости от типа привода механизма передвижения изготавливаются с задними или реже с передними ведущими колесами. Трехопорная конструкция дает хорошее сцепление ведущих колес с покрытием трассы и маневренность за счет уменьшенных габаритных размеров, но показатели поперечной устойчивости по сравнению с четырехопорными машинами у нее несколько хуже. Номенклатура трехопорных машин достаточно широка и включает в себя ряд моделей, унифицированных по грузоподъемности (0,5...2,0 т) и модифицированных по высоте подъема (в зависимости от конструкции выбранного подъемного устройства – от 3,3 до 8,0 м). Диапазон высот подъема четырехопорных моделей примерно такой же, однако спектр максимальной грузоподъемности больше: обычно от 1,5 до 5,0...5,5 т.

В конструкциях погрузчиков, где на тяговые двигатели не подается постоянное электропитание, внутренний электродвигатель при выполнении поворотов отключается, а работает только внешний электродвигатель и ведущее колесо. Это может приводить к пробуксовке колес на мокрых и скользких поверхностях. Существует также опасность, что при последующем включении внутреннего электродвигателя толчок будет настолько сильным, что груз может соскользнуть с вил. Система постоянного электропитания, разработанная фирмой Mitsubishi для своих трехопорных электропогрузчиков, обеспечивает постоянное сцепление обоих ведущих колес, а значит, безопасное и точное выполнение крутых маневров.

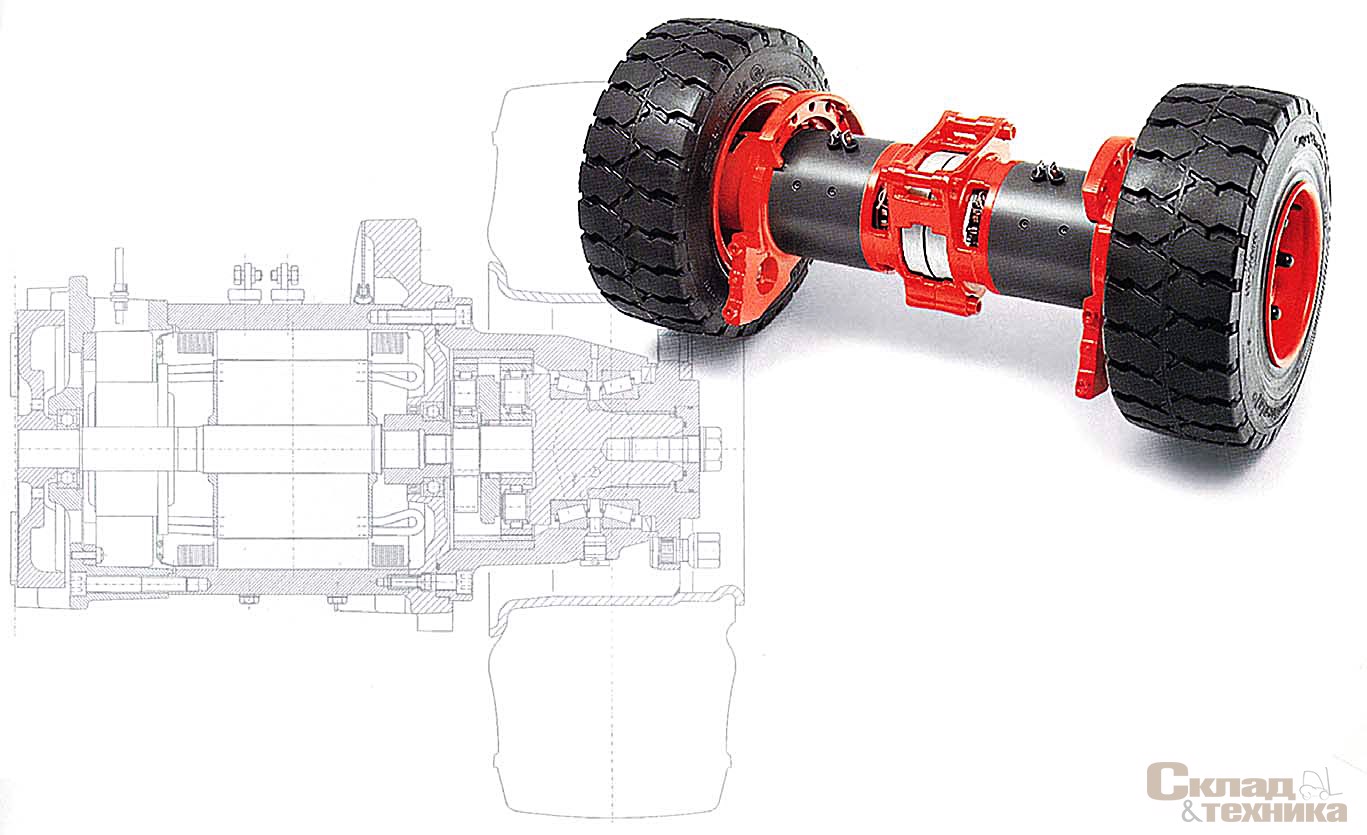

Как показала практика, у трехопорных электропогрузчиков с задним ведущим колесом (одиночным или сдвоенным для лучшей устойчивости) лучше маневренность и меньше энергоемкость. Однако на наклонных участках пути эти модели могут буксовать, поэтому применять их рекомендуется на трассах с небольшими уклонами. Другим характерным свойством этих машин является то, что при выборе типа привода механизмов передвижения необходимо учитывать их грузоподъемность. В частности, для работы с грузами массой до 1...1,5 т целесообразно применять электропогрузчики с задним ведущим колесом, при грузоподъемности более 1...1,5 т – с приводом на передние колеса. В связи с тем, что на складах обычно используют паллеты с грузом массой более 1,0 т, переднеприводные трехопорные машины получили значительно большее распространение. Привод на передние колеса может быть общим или раздельным на каждое колесо; последний считается более прогрессивным – он значительно упрощает конструкцию, делает ее более компактной, а потому используется большинством ведущих производителей.

Несмотря на имеющиеся рекомендации, конструкторы и изготовители продолжают уделять много внимания вопросам устойчивости трехопорных моделей. В частности, в Германии разработаны трехопорные вилочные электропогрузчики с переменной базой и приводом на заднее колесо. База погрузчика изменяется наклонной передней рамой, верхняя часть которой на уровне панели управления шарнирно связана с основной рамой машины. Посредством гидроцилиндра передняя рама может менять наклон, что приводит к перемещению нижней ее части вместе с передними колесами. При этом устойчивость погрузчика в результате увеличения его базы и некоторого снижения центра тяжести улучшается, однако с увеличением базы несколько увеличиваются габариты и ухудшаются маневровые свойства машин, поэтому далеко не все производители пошли по такому пути изменения конструкции.

Несмотря на интенсивные работы по совершенствованию трехопорных моделей, которые идут во всем мире, наиболее широкое распространение получили все же четырехопорные малогабаритные погрузчики. При такой схеме чаще всего ведущими являются передние колеса, а управляемыми – задние. В последнее время разработаны совершенно уникальные образцы четырехопорных машин. Так, в 2001 г. японская компания ТСМ специально для работы в особо узких проездах создала модели со всеми управляемыми колесами, способные перемещаться в любых направлениях. За свои уникальные качества они получили название Acroba (модели с электроприводом выпускают под маркой Acroba-e).

Четырехопорные погрузчики в большом количестве изготавливают все ведущие фирмы-производители Японии, Германии, Великобритании, Италии и других стран. Они не столь маневренны, как трехопорные, но позволяют перемещать грузы большей массы, их скоростные показатели лучше, а значит, выше производительность. В связи с этим, а также благодаря лучшей продольной и поперечной устойчивости четырехопорные погрузчики можно применять не только при операциях с транспортными средствами и грузовыми контейнерами, но и на складах при штабелировании грузов, где работа трехопорных погрузчиков, как правило, связана с принятием повышенных мер предосторожности против опрокидывания.

Пути технического совершенствования

За последние 10...20 лет конструкция электропогрузчика существенно, можно сказать, кардинально изменилась. Практически везде, сначала за рубежом, а потом и в нашей стране, на смену контакторной системе управления гидравликой подъемного устройства пришли импульсные устройства, основанные на полупроводниках и обеспечивающие длительность включения-выключения около 0,008 с. Они позволяют обеспечить более плавное управление функциями подъема-опускания груза и менее прихотливы в техобслуживании. Внедрение импульсной системы управления снизило тепловые потери благодаря отсутствию гасящего резистора, снизило уровень шума при работе, увеличило КПД.

Многое сделано в отношении удобства работы. Наряду с привычными рычагами управления функциями грузоподъемника ведущие фирмы-производители промышленного транспорта – Linde, Mitsubishi, Jungheinrich и др. – теперь предлагают удобные устройства типа "джойстик". В системе управления применяется высокопроизводительная электроника CAN-bus, оснащенная системой диагностики неисправностей и функцией самоконтроля. Для индикации данных о состоянии агрегатов машин используется жидкокристаллический дисплей.

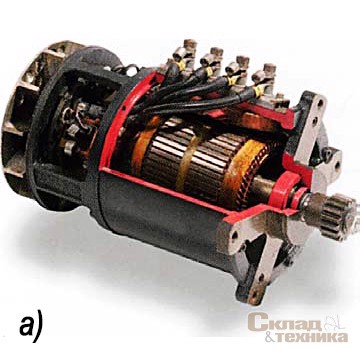

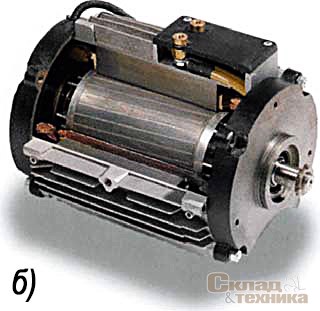

Возможно, самое интересное нововведение заключается в повсеместной замене двигателей постоянного тока в моделях грузоподъемностью свыше 1,0 т на привод, работающий по технологии переменного тока. Применение асинхронных двигателей, которыми оснащают сегодня большинство моделей и электропогрузчиков, и внутрискладской подъемно-транспортной техники, дает целый ряд преимуществ. Во-первых, привод такого типа более компактен. Это обстоятельство позволило, например, конструкторам последней серии электропогрузчиков 7FBE фирмы Toyota разместить громоздкую тяговую аккумуляторную батарею (АКБ) не под сиденьем водителя, как на моделях старых серий, а под настилом пола. В результате понизился центр тяжести, а значит, увеличилась устойчивость электропогрузчика, расширилось пространство для оператора, меньше стала высота подножки. Последнее, на первый взгляд кажущееся незначительным улучшение оказывается весьма важным именно в условиях штабелирования внутри склада, когда оператору приходится часто покидать рабочее место.

Асинхронный бесщеточный двигатель переменного тока полностью герметичен. Он надежней, долговечней, чем двигатель, работающий на постоянном токе, и не нуждается в техобслуживании. Его использование увеличивает быстродействие выполнения команд, позволяет точнее контролировать величину тягового усилия. Система электронного управления приводом дает возможность выбрать разные режимы мощности, что означает полный контроль над временем работы и производительностью погрузчика. Наличие функции выбора мощности позволяет задавать оптимальную производительность для конкретного случая работы; при этом оператор самостоятельно решает, каким образом лучше использовать ресурс – увеличить скорость обработки груза за короткий промежуток времени или продлить работу, незначительно снизив скорость. В результате между производительностью и расходованием энергии обеспечивается идеальный баланс, а мощность АКБ не расходуется напрасно. Помимо прочего электронная система управления снижает износ шин при реверсе погрузчика и позволяет осуществить рекуперацию, т. е. возврат до 30% энергии в батарею при реверсе и торможении, увеличивая тем самым ресурс работы погрузчика от одной зарядки АКБ.

Помимо прочего ведутся работы по увеличению ресурсных показателей тяговых АКБ. На электропогрузчиках в основном применяют свинцово-кислотные тяговые АКБ. Зарубежные электропогрузчики оснащают электрооборудованием номинальным напряжением 24, 36 и 48 В (АКБ с меньшим напряжением более компактны и используются для работы на электропогрузчиках небольшой мощности). В последнее время все большее применение получают более мощные модели г/п до 5 т, которые оснащают батареями напряжением 72 и 80 В. Для увеличения времени работы от одной подзарядки на погрузчиках устанавливают АКБ повышенной емкости – 765 и даже 1000 А·ч. Повышение мощности привода значительно улучшает эксплуатационные свойства электропогрузчиков и повышает их производительность и надежность в работе, поэтому оптимальным является применение электрооборудования напряжением 72 В с АКБ емкостью 1000 А·ч и систем управления с электронными устройствами.

Последние модели лучших производителей оснащены приборами контроля состояния АКБ, что в ряде случаев позволяет вдвое продлить их срок службы. На погрузчиках ряда фирм электронные узлы в системе управления обеспечивают постоянный контроль работы гидравлики и электродвигателей, регулирование скоростей движения погрузчика, подъема-опускания груза, а также выпрямление переменного тока в процессе подзарядки АКБ. В результате облегчается управление погрузчиком, сокращаются простои при смене рабочих режимов.

С этой же целью на тормозных колодках колес устанавливают специальные устройства, автоматически регулирующие зазоры между колодками и барабанами колес, а также усиливающие тормозной эффект. Кроме того, гидроподъемники оснащают выравнивателями груза, которые обеспечивают его правильное положение на грузозахватных устройствах в случае внецентренного захвата. Рычаги и педали управления на погрузчиках располагаются в соответствии с современными требованиями эргономики.

Достоинства и недостатки

О преимуществах и недостатках электропогрузчиков специалисты-разработчики и эксплуатационники могли бы, наверно, написать книгу. Мы постараемся быть краткими и для удобства сведем основные качественные параметры погрузчиков с электрическим приводом и двигателями внутреннего сгорания в небольшую таблицу.

| Погрузчик с двигателем внутреннего сгорания (ДВС) | Электрический погрузчик | ||

|---|---|---|---|

| дизельный | газовый | ||

| Преимущества |

|

|

|

| Недостатки |

|

|

|

Мировой рынок

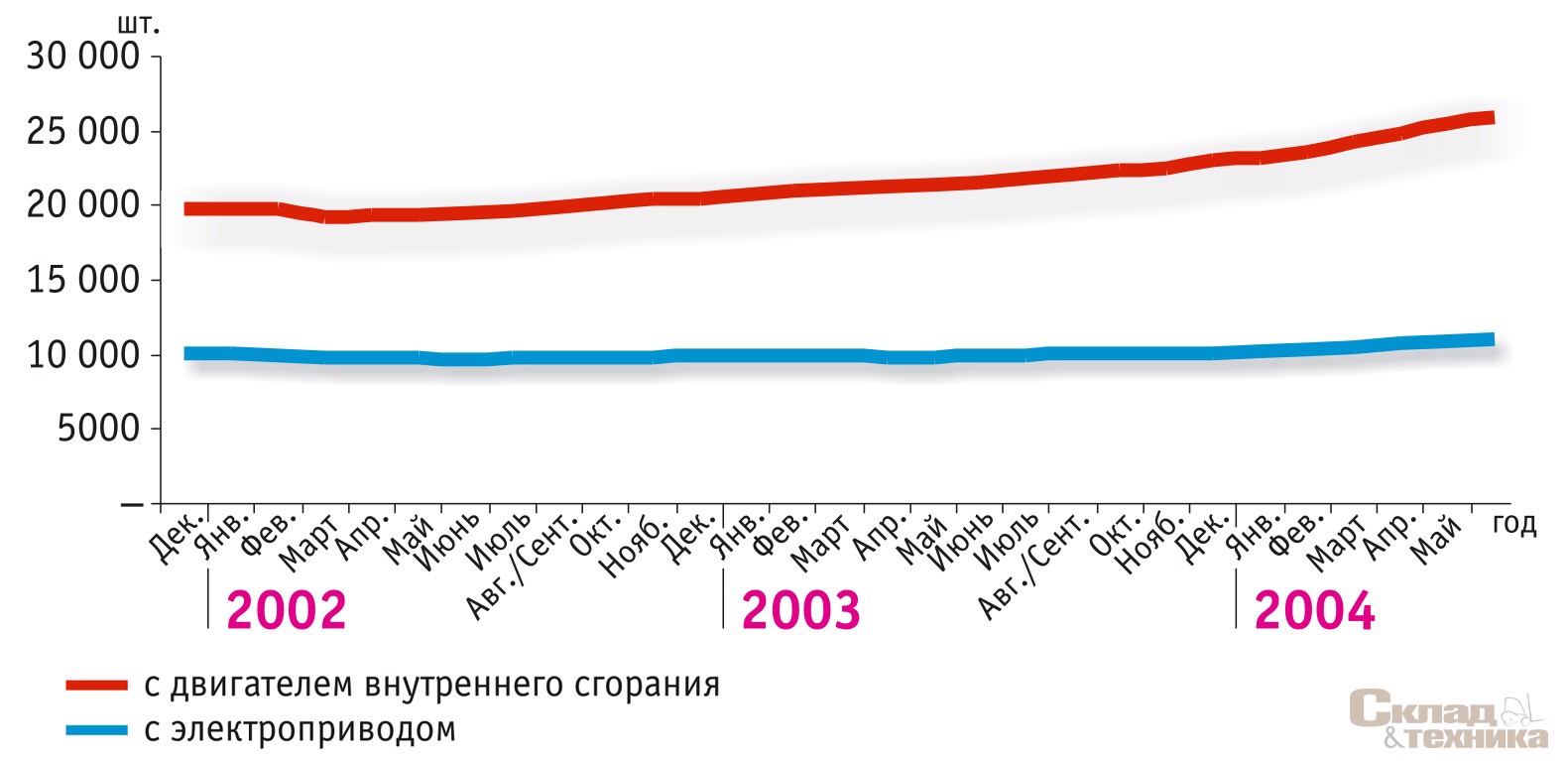

Потребители многих стран давно оценили преимущества аккумуляторных погрузчиков. Так, по статистике 2002...2004 гг. в Европе их доля среди всех используемых вилочных погрузчиков составляет чуть меньше половины. По оценкам Амброджио Боллини (Ambrogio Bollini), президента Федерации европейских производителей подъемного оборудования (Federation of European Material Handling Manufacturers – FEM), в прошлом году во всем мире было продано в общей сложности около 350 тыс. вилочных погрузчиков с противовесом.

Статистические данные продаж в Европе свидетельствуют о том, что за последние 20 лет их доля увеличилась почти на 10% (с 37,5% в 1984 г. до 49,5% в 2001 г.; в последующие годы производство погрузчиков в связи с неблагоприятной экономической ситуацией несколько снизилось). Ситуация в мире в целом несколько иная: рынок погрузчиков с ДВС примерно вдвое больше рынка электроприводных машин. В Японии и США доля электропогрузчиков составляет пока только 30% всего рынка вилочных погрузчиков с противовесом (во всей Азии – примерно 26%), но и здесь наблюдается тенденция к постепенному увеличению потребления техники с электроприводом.

Импорт в Россию

О структуре импорта этой техники в нашу страну можно примерно судить по официальным данным таможенной статистики. К сожалению, в ней присутствуют недостатки, не позволяющие точно структурировать российский рынок. Например, в ней представлены сводные цифры по ввозу и новых, и подержанных погрузчиков.

| Страна-экспортер | Электропогрузчики | Погрузчики прочие | ||

|---|---|---|---|---|

| Количество, ед. | Стоимость, тыс. USD | Количество, ед. | Стоимость, тыс. USD | |

| Япония | 845 | 4047,1 | 5021 | 34 400,3 |

| Германия | 1078 | 10 440,5 | 410 | 15 192,8 |

| Швеция | 603 | 1485,8 | 142 | 10 660,5 |

| Болгария | 481 | 857,9 | 317 | 1214,7 |

| Юж. Корея | 235 | 846,7 | 219 | 1016,1 |

| Италия | 263 | 3021,5 | 39 | 2378,5 |

| Великобритания | 155 | 2412,2 | 145 | 3861,2 |

| Франция | 165 | 891,6 | 124 | 1727,1 |

| Финляндия | 118 | 297,2 | 6 | 256,7 |

| Украина | 277 | 2072,1 | 51 | 267,7 |

| Всего | 4197 | 25 355,6 | 7496 | 80 224,8 |

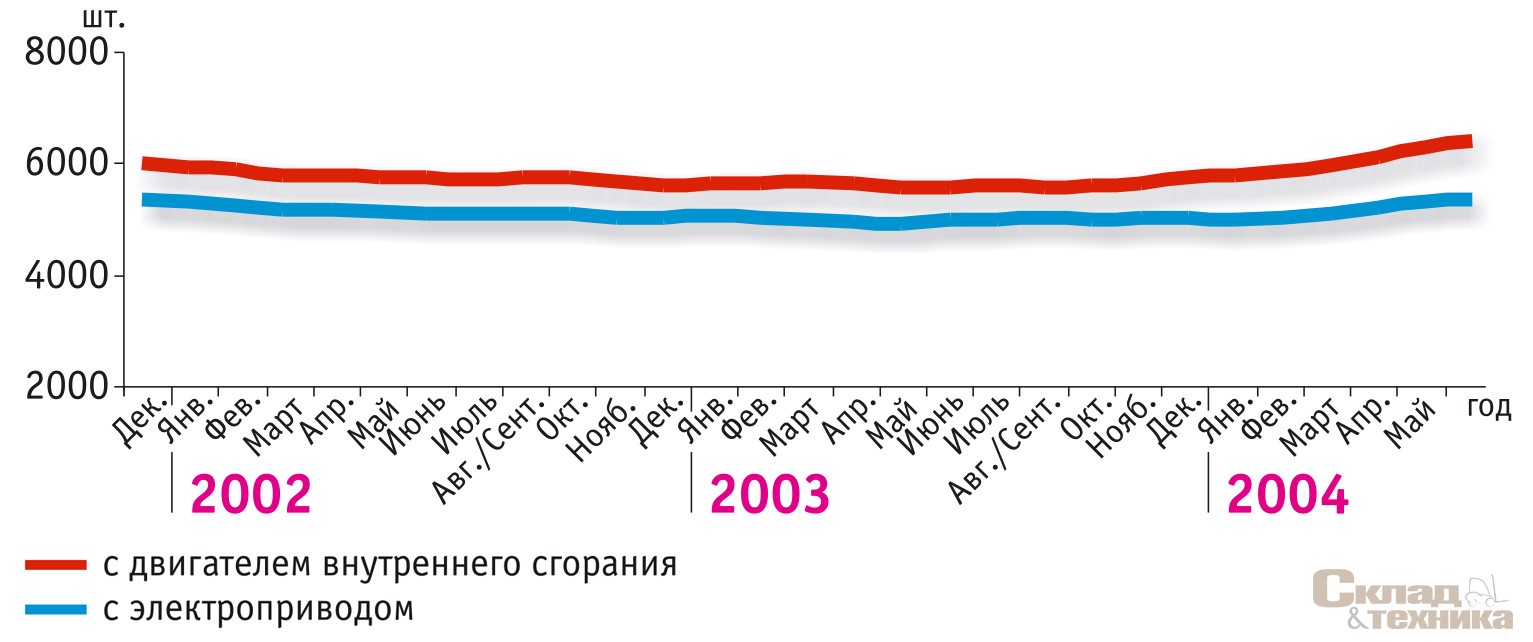

Вместо погрузчиков с ДВС приведены данные по "погрузчикам прочим". Кроме того, величины стоимостных показателей импорта по некоторым странам позволяют предположить, что некоторая часть учтенной техники не является собственно противовесными погрузчиками, а представляет собой иную внутрискладскую погрузочную технику. Однако некоторый оценочный анализ сделать можно. Данные последних двух лет свидетельствуют об устойчивом росте рынка импорта. В 2003 г. в Россию было ввезено 6855 ед. автопогрузчиков (код ТЭН ВЭД 8427.20), а погрузчиков с электроприводом (код ТЭН ВЭД 8427.10) – 3397 ед.

В 2004 г. число импортируемых автопогрузчиков достигло 7496 ед. (прирост около 10%), электропогрузчиков – 4197 ед. (прирост около 24%). Эти цифры показывают, что увеличение спроса на машины с электрическим приводом в нашей стране в целом опережает рост спроса на погрузчики с приводом других типов. При этом их доля на общем рынке погрузчиков хотя и отстает от европейской, но примерно соответствует общемировой.