Конвейер – важная составляющая оборудования склада

Конвейеры (транспортеры) как один из основных видов непрерывного транспорта широко применяют практически во всех отраслях промышленности и внутрискладской обработке грузов. Прообразы современных конвейеров появились пять тысяч лет назад. Согласно исторической науке (см. БСЭ) уже в Древнем Китае и Индии в оросительных системах использовались прототипы скребковых конвейеров (цепные насосы), а в Месопотамии и Древнем Египте применяли многоковшовые и винтовые водоподъемники – предшественники современных ковшовых элеваторов и винтовых конвейеров. К XIV–XVIII вв. скребковые и винтовые конвейеры широко использовались для перемещения сыпучих материалов, например муки.

С развитием техники совершенствовалась и конструкция конвейеров. Появление прочных прорезиненных тканей, разработка новых конструкций конвейеров – со спиральными винтами для крупнокусковых материалов, ковшовых с шарнирно закрепленными ковшами для доставки грузов по сложным трассам, ленточных со стальными лентами, инерционных и т. д. – позволили использовать их для доставки тяжелых массовых и штучных грузов. С конца ХIХ века производство конвейеров в промышленно развитых странах выделилось в отдельную область машиностроения. В России, по данным Федеральной службы государственной статистики, в 2005 г. было изготовлено 658 ленточных стационарных конвейеров (в 2004 г. – 577), ленточных шахтных конвейеров – 202 (в 2004 г. – 174 ед.), скребковых шахтных конвейеров – 117 (в 2004 г. – 121 ед.).

Из определения конвейера (транспортера) как машины непрерывного действия для перемещения сыпучих, кусковых или штучных грузов следуют и различные принципы классификации конвейеров:

- по типу тягового органа (ленточные, цепные, канатные и без тягового органа – гравитационные, инерционные, винтовые);

- по типу грузонесущего органа (ленточные, пластинчатые, люлечные, скребковые, ковшовые и т. д.);

- по условиям использования (напольные – стационарные, передвижные, переносные или подвесные);

- по роду перемещаемого груза (для насыпных или штучных грузов).

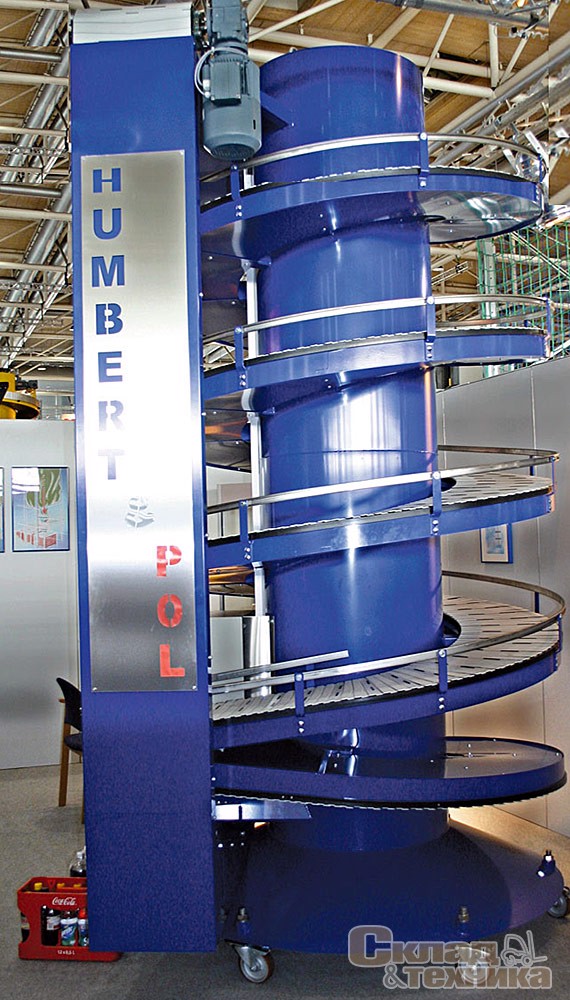

В особые группы относят элеваторы, вертикальные конвейеры с подвесными ковшами, люльками или полками, эскалаторы, специальные пластинчатые и ленточные конвейеры для перемещения людей, шагающие конвейеры, триммеры, стакеры для штабелирования бревен и т. д.

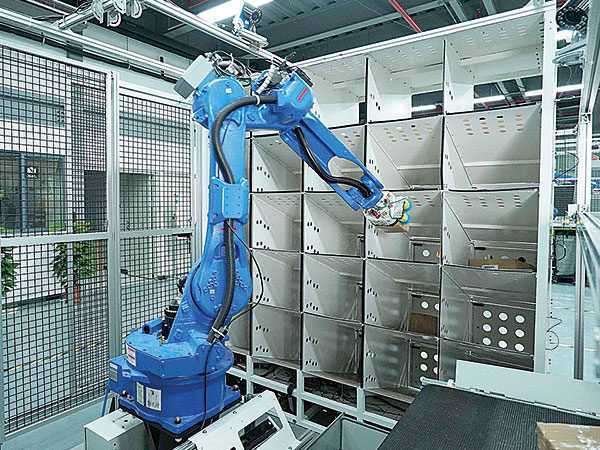

В качестве складской техники в зависимости от назначения склада, вида перемещаемого груза и технологии товародвижения применяют различные виды конвейеров. Использование конвейеров при обработке товаров на складе позволяет улучшить технико-экономические характеристики склада, а именно:

- сократить стоимость складской обработки;

- более эффективно использовать складские площади;

- сократить время и трудозатраты при перемещении груза;

- снизить риск повреждения груза при его транспортировке;

- контролировать номенклатуру, объем и направление перемещаемых грузов.

В складских технологиях применяют практически все существующие виды конвейеров. Выбор конкретного типа конвейера зависит от принятой на складе системы обработки грузов, от физико-химических параметров транспортируемого материала, от производительности, длины и геометрии трассы самого конвейера. В этой статье мы подробнее рассмотрим наиболее распространенный вид конвейеров – ленточные и специфический складской вид – роликовые конвейеры (рольганги).

Ленточные конвейеры (ленточные транспортеры)

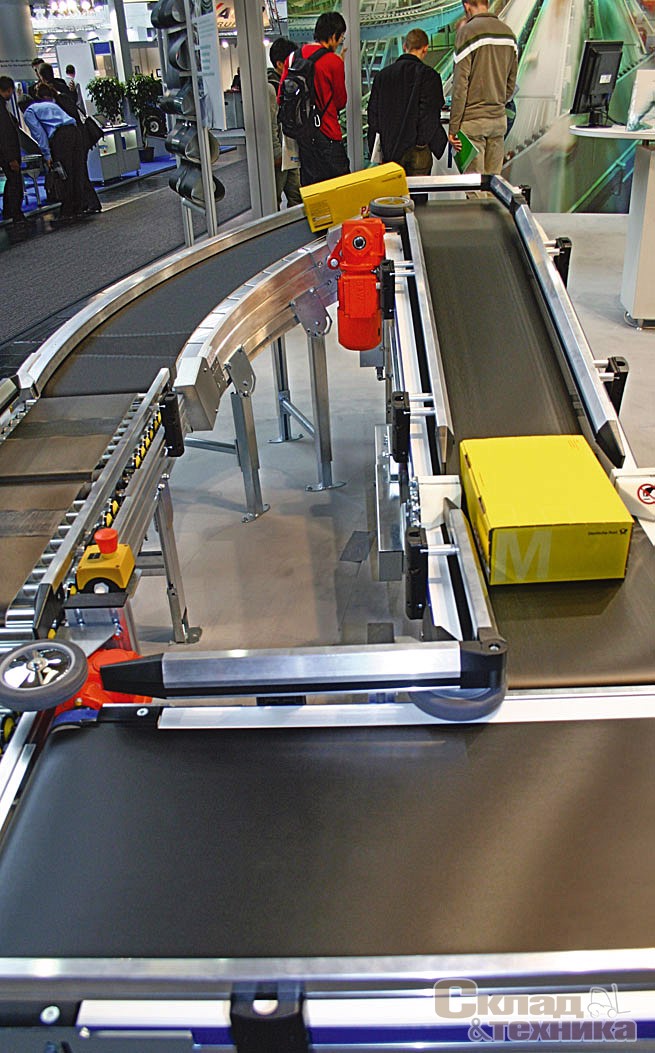

Благодаря своей универсальности ленточные конвейеры получили наиболее широкое распространение. Эти устройства применяют для транспортировки сыпучих, кусковых и штучных грузов по горизонтальным и комбинированным трассам, они представляют собой непрерывно движущуюся конвейерную ленту, транспортирующую различные грузы как в таре, так и навалом. Конвейерная лента движется по стационарным роликоопорам, огибая приводной, натяжной, а иногда и отклоняющие барабаны. Ленточные конвейеры обычно оснащают жесткими трехроликовыми опорами, скребками или щеточными устройствами для очистки конвейерной ленты с обеих сторон; они оборудованы также приводными, концевыми и отклоняющими барабанами. В качестве загрузочных устройств применяются лотки, воронки, спуски, бункера с затворами, питатели. В загрузочной части конвейера, как правило, устраивают борта с уплотнителями. При транспортировке крупногабаритного груза конвейеры могут быть оснащены в загрузочной их части под-амортизированными роликоопорами.

Популярность ленточных конвейеров достигается благодаря таким их свойствам, как высокая производительность, обеспечиваемая скоростью движения ленты; низкие энергозатраты, простота конструкции, высокая надежность при продолжительной эксплуатации.

В ленточном конвейере груз перемещается на конвейерной ленте и вместе с ней. В зависимости от типа роликоопор конвейерная лента имеет плоскую или желобчатую форму. Необходимое натяжение конвейерной ленты обеспечивает натяжная станция, обычно грузовая, а в передвижных конвейерах – винтовая.

Выбор ленты конвейера с определенными физико-химическими свойствами зависит от типа транспортируемого груза, его трения о ленту, а также от угла наклона конвейера, скорости и способа его загрузки. Для перемещения штучных грузов используется плоская гладкая лента. Мелкие и сыпучие грузы транспортируют по ленте, выполненной с треугольным, пирамидальным, шевронным, ромбовидным и другими видами рифления. Ленты, имеющие на рабочей поверхности поперечные перегородки высотой до 200 мм, позволяют транспортировать грузы под наклоном 35…40°. В зависимости от номенклатуры товаров конкретного склада применяют конвейеры с разными типами лент, например брезентовой, резинотканевой, сетчатой или специальной пищевой.

На российском рынке наиболее популярным видом являются резинотканевые транспортерные ленты – их доля составляет примерно 95% всего количества конвейерных лент, реализуемых на рынке. Популярность этого типа лент объясняется не только широкой областью их применения – практически для любых видов сыпучих, кусковых и штучных грузов, но и целым рядом их потребительских свойств: повышенной эластичностью и гибкостью, пониженной массой (на 25…30% ниже массы резинотросовых, что позволяет экономить электроэнергию при эксплуатации), снижением риска самовоспламенения лент (при повреждении резинотросовой ленты происходит искрение металлических тросов) и т. д.

Длина ленточного конвейера может составлять от 1…2 м до 1 км и более, производительность – от нескольких кубометров в час до нескольких тысяч кубометров, ширина ленты – от 0,4 до 1,8 м, скорость движения ленты – от 0,5 до 5 м/с. Отметим, что по действующим нормативам скорость движения конвейерной ленты при ручной грузоразборке должна быть не более 0,5 м/с при массе обрабатываемого груза до 5 кг и 0,3 м/с при массе груза, превышающей 5 кг.

Ленточные конвейеры устанавливают на открытом воздухе на эстакадах и открытых площадках, в туннелях, галереях (отапливаемых и неотапливаемых), в зданиях. Температура окружающей среды при эксплуатации конвейеров колеблется, как правило, в диапазоне –50…+45 °С, но в отдельных случаях возможна работа при температуре от –50 до +200 °С. При необходимости ленточные конвейеры оснащают вспомогательным оборудованием, обеспечивающим их эксплуатацию в заданном режиме и создающим условия для нормальной и надежной работы всех механизмов: загрузочных устройств, центрирующих и очистных устройств, средств контроля пробуксовки, целостности и обрыва ленты, устройств для уборки просыпавшихся грузов и пылеподавления, аппаратуры автоматического управления, сигнализации и др.

Как правило, ленточные конвейеры оборудованы устройствами для удаления с поверхности нижней ветви просыпавшихся или упавших грузов и устройствами, исключающими падение с них транспортируемого материала.

Если накопительным устройством ленточного конвейера, перемещающего сыпучие грузы, является бункер, то накопление штучных грузов осложняется требованием сохранять их положение в пространстве – их накопление при сходе с ленточного конвейера может быть осуществлено в специальном накопительном устройстве в виде кольцевого накопительного стола с ограждениями. Такие накопительные устройства могут быть многоярусными и представляют собой склад или его секцию. Конструкция загрузочных устройств должна исключать заклинивание и зависание в них грузов, выпадение грузов или их просыпание, а также перегруз конвейера.

Загрузочные отверстия лотков для сыпучих материалов делают шириной, равной 0,6…0,7 ширины конвейерной ленты, а наклон стенок лотков ленточного конвейера – на 10…15° больше угла естественного откоса транспортируемого материала. Разгрузка ленточных конвейеров, транспортирующих сыпучие грузы, может производиться с помощью плужковых сбрасывателей, представляющих собой щит, устанавливаемый над конвейерной лентой под углом к направлению движения груза. Груз, двигаясь вдоль щита, сбрасывается с ленты на одну или на обе стороны. Разгрузка ленточных конвейеров может производиться с помощью разгрузочных тележек, передвигающихся по рельсам вдоль конвейера и устанавливаемых в месте разгрузки. В этом случае смонтированные на тележке два барабана огибаются лентой, а груз, поднимаясь по ленте до верхнего барабана тележки, сбрасывается в лоток, отводящий его в сторону от конвейера.

При загрузке вручную приемная часть загрузочного устройства выполняется таким образом, чтобы обеспечивалось горизонтальное (или с небольшим уклоном) перемещение груза в сторону загрузки. При этом следует исключать, как правило, подъем груза работниками с пола или с другого транспортного средства.

Все ленточные конвейеры независимо от их параметров и угла наклона должны быть оснащены тормозными устройствами, а устанавливаемые с углом наклона более 6° должны иметь кроме тормозных устройств и остановы.

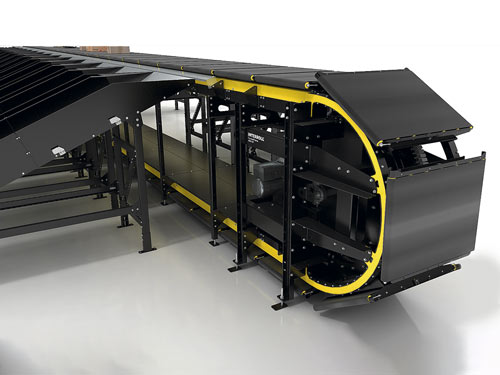

Роликовые конвейеры (рольганги)

Использование роликовых конвейеров для перемещения крупногабаритных грузов, а также поддонов (паллет), ящиков, бочек и вообще любых штучных грузов с твердой плоской, ребристой или цилиндрической опорной поверхностью существенно повышает эффективность складской обработки грузов по сравнению с применением погрузчиков. Это достигается в первую очередь экономией на складских площадях, необходимых для маневра погрузчиков, и большими объемами переработки грузов в единицу времени.

В роликовом конвейере груз перемещается по роликам, которые вращаются в подшипниках, неподвижно закрепленных на раме конвейера. Роликовый конвейер может состоять из секций разной длины. Роликовые конвейеры могут иметь криволинейную трассу в плане, угловые вставки для изменения направления подачи груза до 90°, дополнительные боковые ответвления для передачи, подачи или съема груза. При перемещении по роликовому конвейеру груз или поддон (с грузом или без груза) должны опираться не менее чем на три ролика, а во избежание падения на закруглениях рольгангов следует устанавливать защитные реборды высотой 100…150 мм.

Различают гравитационные и приводные роликовые конвейеры. Также возможна комбинация гравитационных и приводных секций транспортера.

В гравитационных конвейерах ролики вращаются под действием силы тяжести перемещаемого груза. В гравитационных роликовых конвейерах для перемещения грузов под воздействием гравитации требуется определенный перепад высот между пунктом загрузки и пунктом доставки. В зависимости от характера груза угол наклона таких конвейеров составляет от 1,5 до 11°.

В приводных конвейерах используется привод от двигателя на ролики. Это позволяет перемещать груз в горизонтальной плоскости или поднимать его под небольшим углом, обеспечивая постоянную скорость перемещения.

Привод роликов может осуществляться как от индивидуальных встроенных в них приводов (на тяжело нагруженных конвейерах), так и от группового привода, применяемого на роликовых конвейерах с малой и средней нагрузкой. Групповой привод может осуществляться плоско- или клиноременной передачей, непрерывной цепью, вращающими приводные шкивы или звездочки роликов, или вращающимся валом, расположенным по всей длине роликового конвейера, вращение роликам от которого передается через фрикционные или с жестким зацеплением устройства.

Групповой привод может приводить во вращение все ролики роликового конвейера одновременно или их секции в определенной последовательности. Такие конвейеры при наличии устройств, автоматизирующих включение секций, могут использоваться и как накопители груза.