IFOY AWARD 2017 получают компании Still, Jungheinrich и Torwegge

9 мая на вечере, посвященном открытию мюнхенской выставки Transport Logistic, прошло награждение лучших мировых интралогистических решений 2017 года премией IFOY Award.

В нимание участников мероприятия было сосредоточено на одиннадцати моделях техники и систем для обработки грузов, которые смогли выйти в заключительный раунд престижного конкурса. Их разработали компании Crown, Jungheinrich, kickTrike, SSI SCHÄFER, STILL, Torwegge и UniCarriers. Тщательное тестирование и испытание решений, которое продолжалось на протяжении шести месяцев, завершилось торжественной церемонией награждения в здании BMW World (Мюнхен). После долгого ожидания имена победителей, которые до этого, по правилам конкурса, держались в строгом секрете, наконец, были объявлены: ими стали STILL, Jungheinrich и Torwegge. Под аплодисменты двухсот приглашенных гостей специалисты этих компаний, создавшие лучшие интралогистические решения, были награждены оригинальными наградами IFOY, выполненными из металла и стекла.

Основными критериями выбора лучших решений стали понятные всем и очевидные критерии – наличие новых технологий и способность принести наибольшую выгоду потребителю. «Индустрия 4.0 быстро становится неотъемлемой частью интралогистики. Это та область, где победители продемонстрировали инновации, которые не просто обещают, но и дают ощутимый количественный скачок в плане пользы для клиентов», – отметила в своем выступлении на церемонии награждения Анита Вюрмсер (Anita Würmser), исполнительный председатель жюри IFOY.

Номинация Warehouse Truck – автоматизированный комплектовщик заказов iGo neo CX 20, STILL.

Номинация AGV / Suttle – автоматическая тележка TORsten, Torwegge.

Номинация Special of the Year – система Indoor Positioning, Jungheinrich.

Номинация Special Vehicle – логистический поезд с автоматической погрузкой и разгрузкой палет, STILL.

Победители конкурса IFOY определяются один раз в год независимым жюри ведущих мировых журналистов СМИ, работающих в области интралогистики. Основу для окончательного выбора жюри в пользу того или иного решения формируют независимое тестирование техники его членами и научный анализ каждого параметра на основе специально разработанного листа, характеризующего их уровень (Innovation Check). Оба этих подхода в комплексе позволяют объективно сравнить преимущества решений-финалистов и их конкурентов. Начиная с 2013 г. премия IFOY позволяет выявить решения, которые являются эталонными по уровню эффективности, инноваций и снижения затрат. Благодаря специализированному подходу и большому опыту она считается самой важной и престижной наградой за инновации в интралогистике. Спонсором конкурса IFOY, который проводится под патронажем Министерства экономики и энергетики Германии, является сектор подъемно-транспортного оборудования и логистики ассоциации VDMA. Партнеры – Deutsche Messe (ведущая международная выставка по интралогистике CeMAT, Ганновер) и Munich fair (выставки transport logistic, Bauma и мероприятия IFAT). Партнерами IFOY также выступили компания CHEP, лидер мирового рынка пулинга палет, и специализирующаяся на разработке и производстве устройств для зарядки аккумуляторов фирма Fronius Innovation Check.

Номинация Warehouse Truck - автоматизированный комплектовщик заказов iGo neo CX 20, STILL

Ключевым фактором в выборе этой модели, сделанном жюри, был признанный всеми членами весьма инновационный характер этого решения в сочетании с выдающейся и очень профессионально выполненной реализацией его проекта. «IGo neo представляет собой веху в развитии автоматизированной техники для складов. Первый в мире автономный горизонтальный комплектовщик заказов объединяет в себе лучшие достижения робототехники и интралогистики, сближая эти области», – отметили члены жюри.

Тест IFOY продемонстрировал впечатляющую производительность IGo neo по сравнению с обычными комплектовщиками заказов. Эта модель более эффективна и более производительна при выполнении оператором действий по комплектации вне машины. Команда испытателей обнаружила, что в этих случаях эффективность операций может быть повышена на величину до 47%. При необходимости машина быстро перемещается вслед за оператором к новому месту комплектации, что обеспечивает полное использование преимуществ автоматизации. Таким образом, фактором, ограничивающим производительность, является уже не сама машина и ее действия, а скорости перемещения оператора и подбора товаров.

Самое важное новшество уникального комплектовщика – это его интеллект. Функция лазерного сканирования для распознавания непосредственного окружения придает iGo neo когнитивные возможности. В комплексе с интеллектуальной системой управления транспортным средством это обеспечивает машине возможность следовать за оператором самостоятельно, в автоматическом режиме. Подготовленный IFOY перечень Innovation Check свидетельствует о том, что концепция управления этой модели, а также технология системы датчиков и контроля движения являются совершенно оригинальными и инновационными.

IGo neo может использоваться как в режиме ручного управления, так и автономно без предустановленных настроек, инфраструктуры или внешнего пульта дистанционного управления. В последнем случае комплектовщик может различать неподвижные и движущиеся объекты или людей и даже распознает намерение оператора или его движения. Вполне возможно, что робототехника в будущем позволит управлять транспортным средством с помощью технологии распознавания жестов.

Фронтальный лазерный сканер, вращающийся на 180 °, обеспечивает панорамное распознавание окружающих объектов, позволяя точно идентифицировать препятствия. Это дает возможность машине немедленно реагировать на действия оператора и адаптировать к ним динамику своего ускорения и скорости. При этом полностью гарантировано отсутствие возможного ущерба для здоровья людей или повреждений окружающих объектов из-за внезапного полного торможения машины.

Кроме того, блок оптической индикации передает визуальные световые сигналы о текущем рабочем режиме техники. Этот невербальный пользовательский интерфейс гарантирует, что с комплектовщиком заказов могут работать операторы независимо от языка, на котором они говорят, особенностей культуры и возраста.

Номинация AGV / Suttle – автоматическая тележка TORsten, Torwegge

Решающим фактором при награждении этого устройства для жюри было высокое качество его технических компонентов, а также широкий спектр потенциальных сфер применения. «Концепция децентрализованного интеллекта и использование инновационных технологий в модели TORsten значительно расширили возможности автоматизации в интралогистике», – так комментируется это преимущество в решении жюри IFOY. Благодаря сочетанию в одной машине AGV и транспортного средства, а также широким возможностям ее конструкции Innovation Check выявил большую выгоду этого решения для клиента и отличную рыночную релевантность.

Модель TORsten – это гибкая концепция AGV, разработанная Torwegge в тесном сотрудничестве с фирмой SEW и RWTH Aachen University (Рейнско-Вестфальский технический университет г. Аахена, Германия). Она используется для перемещения разных грузов, в том числе в контейнерах и, при определенном оснащении, на палетах и по требованию заказчика даже может быть оснащена полками. Грузовая платформа TORsten способна вертикально перемещаться, благодаря этому устройство может автоматически забирать или сгружать транспортируемые грузы. В зависимости от версии модель может перемещать грузы массой до 7,5 т и поднимать грузы до 3 т.

Самой яркой особенностью TORsten является способность перемещать тележку во всех направлениях благодаря приводу, разработанному компанией SEW Eurodrive. Это позволяет транспортному средству безопасно маневрировать в ограниченном пространстве и даже вращаться вокруг своей оси.

Еще одной инновацией концепции TORsten стала автономная навигация. Программное обеспечение было разработано в сотрудничестве с университетом Аахена и основано на принципе адаптивной локализации Монте-Карло. Эта испытанная технология не только надежна, но и обеспечивает точное определение местоположения в реальном времени, а также гибкую маршрутизацию и локальное предотвращение столкновений. TORsten автоматически обнаруживает препятствия и идентифицирует кратчайший альтернативный маршрут в реальном времени. Планирование маршрута основано на модели 2D-компоновки рабочей среды, которая загружается через графический программный интерфейс или через автономно самообучающиеся алгоритмы. В отличие от транспортных средств, перемещаемых по индуктивным направляющим, в этом случае нет необходимости в дополнительных строительных работах по их монтажу в пол или в перепрограммировании при изменении окружающей рабочей среды.

Кроме того, AGV взаимодействуют друг с другом и могут автоматически учитывать приоритетные или кратчайшие маршруты и оптимизировать свое использование.

AGV применяет как звуковые, так и оптические (LED) сигналы для информирования окружающей среды, когда комплектование заказа начато или завершено. Кроме того, встроенный модуль поддерживает преобразование текста в речь: это означает, что голосовые команды могут быть перенаправлены пользователю через систему. Сканеры, поставляемые компанией Sick, обеспечивают безопасность действий устройства, а свинцово-кислотные батареи – работу TORsten без подзарядки по крайней мере в одну смену. Зарядка аккумуляторов осуществляется индуктивно или от проводной электросети.

Номинация Special of the Year– система Indoor Positioning, Jungheinrich

В этом случае ключевым фактором выбора была отличная рыночная релевантность и очень высокая клиентская выгода продукта. По мнению жюри, причины этого следующие: «Решение, определяющее локальное местонахождение техники, предлагает многочисленные преимущества для клиентов: от большей прозрачности техпроцессов до повышенной производительности автопарка. Поскольку эта концепция использует смартфоны и технологию Bluetooth, она не только подходит для парка погрузчиков разных производителей, но также может быть реализована или адаптирована гибко, быстро и с низкими затратами, например, при изменении макета склада или его расширении. Обычные недостатки других технологий – высокая стоимость или чувствительность к загрязнениям, пыли – в этом случае отсутствуют».

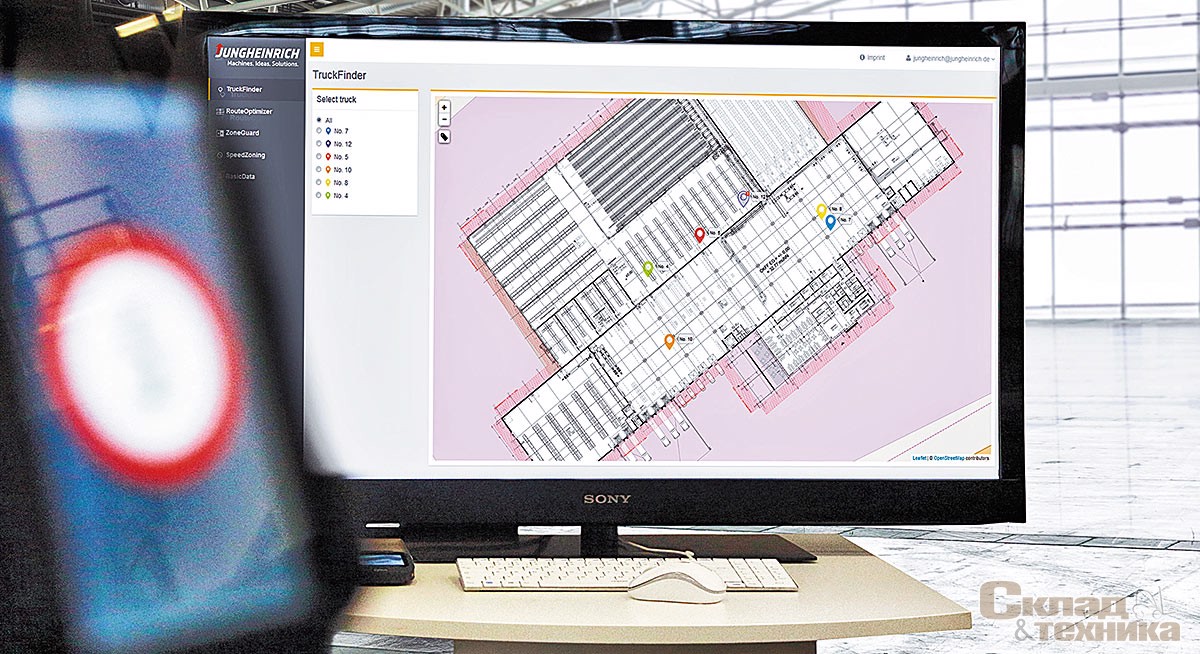

Indoor Positioning System (система внутреннего позиционирования) Jungheinrich основана на моделях работы, существующих в потребительском секторе. Каждый погрузчик оснащен смартфоном, который находится на беспроводной связи с несколькими маяками, установленными по всему складу и вычисляет соответствующие позиции всех погрузчиков, напрямую передавая эти данные на сервер. Через веб-приложение можно отслеживать позиции погрузчиков и обрабатывать данные, основанные на этой информации, в любое время и без задержки. Это позволяет генерировать отчеты, основанные на местоположении, и анализ движения погрузчиков как в ретроспективе, так и в режиме реального времени. Веб-программное обеспечение является интуитивно понятным и предоставляет пользователю все необходимые данные в любое время, а также возможность для внесения корректировок.

Возможны четыре варианта исполнения системы: TruckFinder, RouteOptimizer, ZoneGuard и SpeedZoning. TruckFinder – это основная настройка для определения местоположения транспортных средств. RouteOptimizer используется для анализа маршрутов движения, выявления проблем и инициирования возможных улучшений. ZoneGuard присваивает погрузчикам различные зоны работы. Как только погрузчик покидает свою зону, менеджеру склада направляется соответствующее электронное письмо. И последнее, но не менее важное исполнение: SpeedZoning выдает предупреждение в тех случаях если, например, превышен предел скорости движения машин или они неправильно паркуются. Предупреждение сначала появляется только на смартфоне оператора погрузчика и в электронной почте диспетчера склада, но еще отсутствует вмешательство в управление грузовиками, например, для автоматического уменьшения скорости.

Номинация Special Vehicle – логистический поезд с автоматической погрузкой и разгрузкой палет, STILL

Премию IFOY 2017 в номинации «Специальное транспортное средство» получил логистический поезд с автоматической загрузкой и выгрузкой палет, разработанный компанией STILL GmbH (Гамбург). Таким образом, эта компания стала дважды победителем конкурса. Международное жюри выбрало сверхтяжелый поезд-тягач, предназначенный для доставки компонентов на технологическую линию английского производителя строительных машин, в качестве лучшего нового продукта в номинации «Специальные машины».

Главным фактором в решении жюри стал высокий уровень клиентской выгоды в сочетании с новым рыночным потенциалом. «Прицеп-тягач с боковыми выталкивающими вилами, разработанный компанией STILL как индивидуальное решение, является практическим возможным шагом на пути к полной автоматизации производственного процесса. Он расширяет диапазон применений логистических поездов и, следовательно, открывает новый сегмент рынка», – таков был вердикт жюри. В решении по итогам теста IFOY также подчеркивались очевидные преимущества тяжелого поезда-тягача ввиду увеличения среднего возраста людей, занятых в логистике. Благодаря его использованию физические возможности оператора больше не являются ограничением при работе с таким устройством.

Системы LiftRunner, реализованные STILL, состоят из тягача LTX, лифтовых рам и грузовых тележек. Для обеспечения проведения операций поезда-тягача с крупногабаритными тяжелыми грузами С-образные рамы впервые были оснащены двумя электрически управляемыми телескопическими вилами грузоподъемностью до 1000 кг. Таким образом, процесс загрузки и разгрузки поезда-автоприцепа был полностью автоматизирован. Погрузочно-разгрузочное устройство и вилы управляются дистанционно от привода тягача с помощью интуитивно понятных символов на сенсорном экране, расположенном в его кабине.

Круглая мини-видеокамера, размещенная над рамой, обеспечивает панорамный обзор рамы, а также зоны загрузки и разгрузки и передает их изображение прямо на панель управления тягача. Кроме того, система указывает оператору на последующее рабочее действие. Если зона разгрузки занята, то водителю разрешено поднимать только платформу тележки, в то время как в свободных зонах груз может быть выгружен. Кроме того, установленные на тягач лазерные датчики позволяют точно позиционировать его положение относительно груза так, чтобы он мог точно расположить вилы в строго предусмотренном для этого пространстве.