Автоматизация штабелеров: текущее состояние и перспективы развития

Сегодня капитальные бюджеты на приобретение оборудования возвращаются на уровень, который имел место в 2008 г. и ранее, и многие предприятия задержались с пополнением своего парка техники новыми штабелерами. В то же время сохраняется тенденция к снижению издержек, связанных с грузопереработкой. В 2012 г. компания Crown Equipment опросила более 300 специалистов, занятых в отрасли грузопереработки, и 71% из них назвали снижение издержек самым сложным аспектом, связанным с грузопереработкой на предприятиях.

Так как автоматизация является одной из самых влиятельных сил в борьбе с издержками, вместе с ростом капитальных бюджетов до уровня, позволяющего реализовать новые проекты, многие организации стали задаваться вопросом, стоит ли сейчас делать вложения в автоматизацию парка штабелеров. Несмотря на успех электроробокаров (Automated Guided Vehicle, AGV) на производствах, автоматически управляемая техника не получила широкого распространения в складском хозяйстве. Это обусловлено тем, что в складских операциях имеются проблемные места, отсутствующие на производствах. Организации, впервые внедрившие технологии AGV, столкнулись с большими проблемами – от них потребовались огромные усилия, направленные на поддержание автоматизированных штабелеров (оснащенных технологиями AGV) в рабочем состоянии. Итак, пришло ли сейчас время для внедрения автоматизации парка штабелеров? Можно ли быстро получить выгоду от этой перспективной технологии и создать с ее помощью конкурентное преимущество? Или проще выждать время, когда эта технология усовершенствуется, что позволит минимизировать риск неудачного внедрения, которое может привести к нарушению технологических процессов и негативно сказаться на возврате инвестиций? Именно с этими вопросами сталкиваются дальновидные руководители предприятий, работающих в области обработки грузов. Решение конечно же будет зависеть от целей организации и ее готовности пойти на риск, а также от характера проблем, связанных с процессами обработки грузов. Цель этой статьи – помочь каждой организации найти ответ на этот вопрос. В ней приведен обзор текущего состояния технологии, а также выделены факторы, которые следует учесть перед внедрением, что будет интересно для тех, кто решит двигаться вперед.

Как обстоят дела в сфере технологий автоматизации штабелеров?

Перед тем, как поговорить о состоянии технологии, будет полезно выделить различия между процессом производства и складскими операциями, так как они определяют требования к используемой погрузочной технике в каждой из этих областей.

Процесс производства предсказуем и имеет большое количество повторяющихся операций, что делает его идеальным объектом для внедрения автоматизации. К тому же оно в отличие от типичного складского хозяйства имеет сравнительно постоянную величину суточной выработки. Штабелеры, используемые в технологических процессах, обычно перемещают продукцию с одного участка на другой или с производства в зону отгрузки с регулярной периодичностью. Погрузочная техника движется по одному и тому же заданному маршруту, ей не приходится объезжать другие транспортные средства или заторы. Электроробокары были разработаны и производятся именно для этой цели. Часто у них отсутствует кабина оператора и элементы управления, и вообще их внешний вид имеет мало общего с традиционными штабелерами. В отличие от прямолинейных и жестких схем работы, которые часто используются на производствах, требования, предъявляемые к складским операциям, более сложны и менее предсказуемы. Автоматизированные штабелеры должны уметь перемещаться в любую точку склада, объезжать несколько участков при выполнении одного заказа и адаптироваться к нагрузке, которая часто изменяется в течение одного часа работы. Для этих целей от техники требуется значительно более высокая интеллектуальность и мобильность, что ограничивает применимость транспортных средств, функционирующих исключительно в автоматических режимах, так как у них нет необходимой адаптивности. Это, в свою очередь, привело к появлению нового типа техники, которая может работать как в ручном режиме (под управлением оператора), так и в автоматическом режиме. Из-за сложностей, свойственных природе «двухрежимных» машин, они пока не вполне приспособлены для складских операций. Вместо этого проводится модернизация или адаптация ручных штабелеров с помощью датчиков и элементов управления, которые взаимодействуют с электронными системами штабелера и позволяют выполнять автоматизированные операции.

Хотя эти технологии действительно помогают развитию индустрии и позволяют организациям, впервые их внедрившим, оценить потенциал автоматизации парка погрузочной техники в реальных условиях, они несут в себе несколько проблем, на которых стоит остановиться отдельно.

Надежность датчиков

Датчики систем безопасности штабелеров обычно располагаются на внешних элементах, что делает их уязвимыми к повреждениям при управлении штабелером в ручном режиме. Операторы, привыкшие управлять штабелерами без датчиков, могут не соблюсти необходимый для безопасной работы зазор, в результате чего эта чувствительная электроника будет повреждена. Замена их также является дорогостоящей процедурой – для одного датчика она может стоить несколько тысяч долларов. Также штабелер нельзя использовать в автоматическом режиме, пока не будет выполнена замена поврежденных датчиков.

Сегодня на некоторых штабелерах датчики устанавливаются под обшивкой, что защищает их от повреждений; однако это все еще является исключением из правила. Чтобы автоматизация отвечала запросам большинства пользователей с точки зрения надежности, необходимо достичь более высокой степени интеграции датчиков в конструкцию штабелера, которая должна стать стандартом.

![[b]Штабелер с ручным управлением:[/b] 1. Модуль управления штабелером; 2. Модуль управления тягой; 3. Двигатель<br />[b]Штабелер с двухрежимным управлением:[/b] 1. Модуль управления штабелером; 2. Модуль управления тягой; 3. Двигатель; 4. Модуль автоматизированного управления; 5. Модуль управления безопасностью; 6. Модуль управления навигацией; 7. Модуль беспроводного интерфейса <br />[b]+[/b] Дополнительные подсистемы, необходимые для оснащения ручного штабелера автоматизированными функциями](/article/9581-avtomatizatsiya-shtabelerov-tekushchee-sostoyanie-i-perspektivy-razvitiya/Images/01.jpg)

Штабелер с ручным управлением

- Модуль управления штабелером

- Модуль управления тягой

- Двигатель

Штабелер с двухрежимным управлением

- Модуль управления штабелером

- Модуль управления тягой

- Двигатель

- Модуль автоматизированного управления

- Модуль управления безопасностью

- Модуль управления навигацией

- Модуль беспроводного интерфейса

Электроника штабелеров

При разработке электроники штабелеров не учитывается ее взаимодействие с автоматизированными системами. Поставщик автоматики должен предоставить дополнительные электронные системы и обвязку, которая позволит системе управления штабелера взаимодействовать с автоматикой, что усложняет систему в целом и снижает ее надежность. Кроме того, электронное аппаратное обеспечение и обвязка, предназначенные для взаимодействия с автоматикой, могут не перенести ударных нагрузок и вибраций, на которые рассчитана электроника ручных штабелеров.

Распределение ответственности

Двухрежимные штабелеры обычно оснащены технологиями по меньшей мере от двух производителей: датчики и электроника от компании, осуществляющей автоматизацию, установлены на штабелерах ведущего производителя складской техники. Компании, специализирующиеся на автоматизации, не располагают возможностями для крупномасштабного производства своих собственных двухрежимных штабелеров, а производители складской техники, в свою очередь, не разработали средства автоматизации до уровня, достаточного для производства полноценных двухрежимных штабелеров. В некоторых случаях в качестве третьей стороны может быть привлечен системный интегратор.

Получившаяся в результате система, которая опирается на технологии от нескольких компаний, может привести к возникновению проблем, если события будут развиваться не по установленному сценарию. Одна из самых раздражающих для любой организации ситуаций, инвестировавшей средства в комплексную систему с компонентами от различных производителей, состоит в том, что при возникновении проблем все стороны начинают заявлять, что причина проблем кроется не в их системе. Даже если одна из сторон берет на себя ответственность за систему в целом, у нее может не быть достаточного опыта для решения возникших проблем. Хотя эти ограничения и можно преодолеть, они потребуют дополнительного планирования и подготовки перед внедрением и в перспективе могут сказаться на масштабируемости и надежности решений.

Большинству операторов будет полезно тщательно изучить рабочую среду и присущие ей процессы перед внедрением автоматизации штабелеров. Но и в этом случае перечень задач, которые будут под силу этой технике, может быть очень ограничен состоянием технологии на текущий момент.

Критерии оценки

Производители штабелеров и средств автоматизации совершают масштабные инвестиции в научно-исследовательскую работу, направленную на совершенствование технологии. Возможно, что некоторые из вышеупомянутых ограничений уже были решены к тому моменту, как вы приступили к чтению этой статьи. При таком быстром развитии технологий следует определить набор критериев, который будет оставаться неизменным в ходе развития технологий. Ниже перечислены четыре свойства, которые могут служить основой для оценки автоматизированной системы складских операций.

Надежность. Надежность – это критерий первостепенной важности для любого штабелера – ручного, автоматизированного или двухрежимного. Как было упомянуто выше, датчики и другие компоненты автоматизации, расположенные на внешней обшивке штабелера, могут создавать проблемы, так как они ничем не защищены и уязвимы к повреждениям. По мере совершенствования двухрежимных штабелеров датчики будут обеспечиваться более надежной защитой под их обшивкой, что позволит исключить проблемы с надежностью, присущие многим современным конструкциям. Кроме того, электроника автоматики должна быть полностью интегрирована с электроникой штабелера для минимизации проблем с их взаимодействием и уменьшения количества дополнительных подсистем.

Даже штабелерам с лучшими конструктивными особенностями требуется регулярное техническое обслуживание. Сервисная поддержка и доступность запасных частей зачастую воспринимаются в качестве проблемного фактора, который можно решить уже после внедрения, но ожидание поставки может привести к длительным простоям автоматизированной техники. К сожалению, инфраструктура технического обслуживания и поставок запасных частей, необходимая для поддержки автоматизированных штабелеров, еще не до конца сформировалась, и быстрая эволюция технологий может привести к тому, что ситуация в этой области не изменится в ближайшее время. Также нет гарантий, что производители не представят новую продукцию, оснащенную совершенно новыми технологиями буквально через год, что осложнит поставку запасных частей для систем текущего поколения или приведет к дорогостоящему обновлению техники самой последней технологией.

Гибкость. Именно эту проблему призваны решить двухрежимные штабелеры. Склад не является статичной средой, поэтому часто бывает недостаточно того, что автоматизированная техника выполняет только базовые задачи, для которых она непосредственно приобреталась. Кроме того, нагрузка может значительно варьироваться в зависимости от времени суток, времени года и других факторов. Если процессы в складских операциях меняются, сможет ли штабелер приспособиться к этим изменениям? Как изменения, вносимые в системы управления складом или другие складские технологии, повлияют на автоматизированную технику? Насколько легко можно использовать автоматизированную технику для решения задач, выполняемых вручную, в период максимального товарооборота? Как быстро временный персонал, привлекаемый в период максимального товарооборота, научится управлять этими сложными двухрежимными штабелерами?

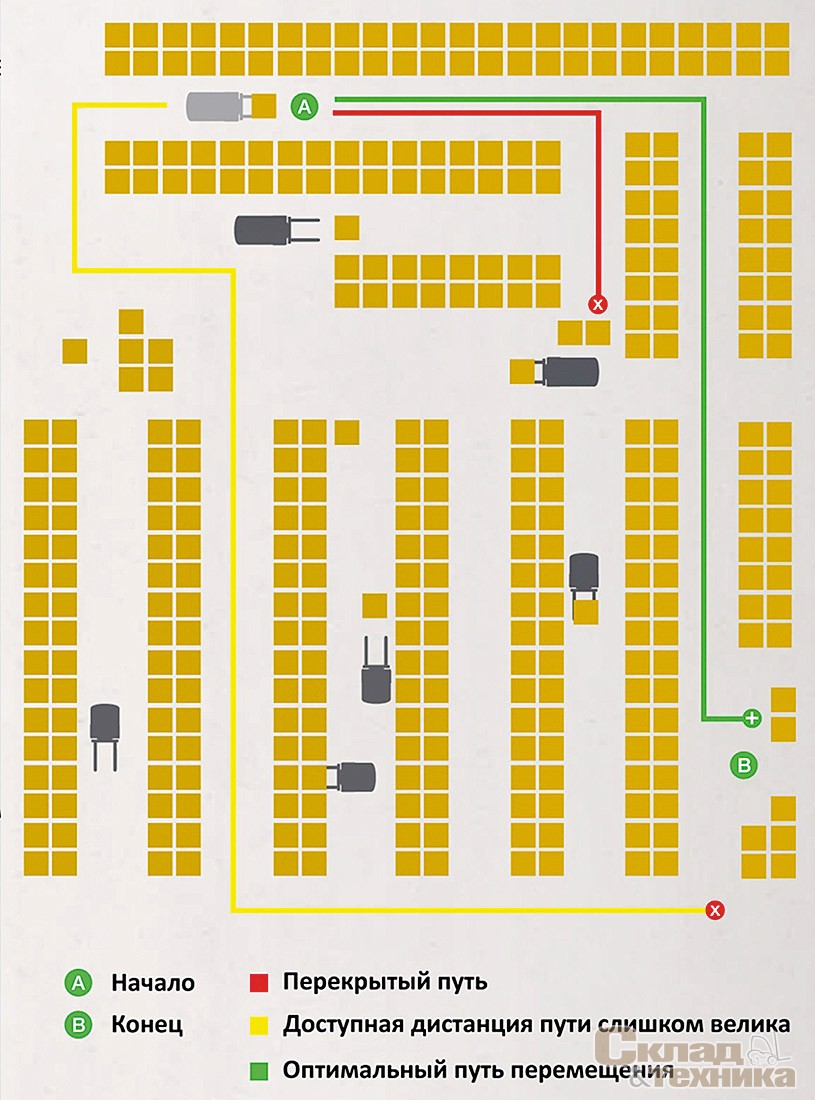

Относительно простым примером для демонстрации отсутствия гибкости у систем текущего поколения являются заторы. В настоящее время у навигационных технологий слабо развита динамическая адаптация даже к незначительным препятствиям в виде куска пленочной упаковки или картона, лежащего на полу. Не обладая достаточным уровнем интеллекта, чтобы преодолеть эти «препятствия», машина остановится и будет ждать, пока человек физически не устранит их и не перезапустит ее.

Чем больше ограничений у системы в отношении гибкости, тем выше риск того, что она крайне быстро устареет. Использование систем с недостаточной гибкостью требует значительно более короткого периода возврата инвестиций.

Масштабируемость. Множество организаций, выполняющих автоматизацию парка штабелеров, выбирают пробное внедрение перед повсеместной реализацией этой программы. Следует выполнять тщательное проектирование и оценку подобных пробных проектов, чтобы в ходе испытаний не был нарушен технологический процесс, и полученные результаты можно было масштабировать на всю оставшуюся часть организации. В общем смысле сложность возрастает с увеличением складских площадей. Штабелерам потребуется принимать более сложные решения при выборе лучшего из нескольких потенциальных маршрутов, а также им нужно уверенно работать рядом с другими штабелерами как с автоматизированным, так и с ручным управлением.

Именно поэтому важно иметь долгосрочную стратегию автоматизации – видение того, как автоматизация будет поддерживать процесс грузопереработки в вашей организации в будущем. Чем больше технология, в которую вы инвестируете средства, может развиться для достижения ваших долгосрочных целей, тем дольше вы сможете защищать капитал, инвестированный сегодня в автоматизацию.

Также следует учитывать стабильность технологии. Они становятся значительно лучше с каждым поколением, но не все новые технологии будут совместимы с теми решениями, что существуют сегодня. Например, если вы решите внедрить систему с лазерной навигацией, и промышленность выберет в качестве стандарта другую технологию навигации, вам может потребоваться полная замена системы в целях адаптации к новым промышленным стандартам. Потому что на данный момент стандартов в этой области не существует.

Безопасность. Если надежность имеет первостепенную важность для работы, безопасность, в свою очередь, имеет наивысший приоритет. Хотя операторы и не идеальны, они каждую минуту принимают множество решений, связанных с предотвращением несчастных случаев, что само по себе недостижимо для текущего уровня развития автоматизированных технологий. Такие простые действия, как поворот головы и осмотр окружающего пространства, короткая беседа с другим водителем или предотвращение проблемы до ее наступления, являются обычным явлением, которое обеспечивает безопасность на рабочем месте.

Для соответствия промышленным стандартам безопасности автоматизированные устройства должны быть оснащены звуковыми и световыми сигналами, а также встроенными датчиками для обнаружения препятствий. Однако эти системы все еще находятся на зачаточном уровне развития по сравнению с системами, вручную управляемыми людьми. Это компенсируется тем, что автоматизированная техника движется на медленной скорости и отключается каждый раз при обнаружении препятствия.

Хорошей практикой при реализации любого проекта по автоматизации является проведение подробного аудита в целях создания плана безопасности, который будет включать обучение и процедуры, связанные с новой технологией. При этом может потребоваться внести изменения в обязанности персонала и технологические процессы, например не допускать или свести к минимуму ситуации, связанные с перекрытием проходов единицами хранения, которые могут создать угрозу для автоматизированной техники.

Движение вперед

С дальнейшим совершенствованием технологий автоматизация штабелеров поможет значительно повысить производительность процесса грузопереработки в долгосрочной перспективе. Для тех организаций, которые желают двигаться вперед и хотят автоматизировать свой парк штабелеров, мы можем выделить следующие факторы, которые помогут повысить вероятность успешного внедрения новой технологии.

Сфера применения. Концепция полностью автоматизированного складского хозяйства недостижима на данном уровне развития технологий. Это не означает, что не существует таких задач, где использование автоматизированной техники принесет приемлемый возврат инвестиций. Задачи, при выполнении которых оператору требуется несколько раз покидать платформу штабелера в одном и том же проходе для комплектации заказов, хорошо подходят для внедрения автоматизации. Технологии, которые позволяют оператору управлять штабелером, находясь в проходе, могут повысить производительность оператора и минимизировать воздействие ограничений, накладываемых текущим уровнем развития технологий. От штабелера не требуется высокий уровень искусственного интеллекта, так как оператор, находящийся поблизости, может удаленно управлять им. При управлении в ручном режиме штабелер должен функционировать, как и другие штабелеры на складе, чтобы отвечать требованиям по масштабируемости и гибкости.

Также с помощью автоматизации можно эффективно решать задачи, аналогичные тем, что приходится выполнять электроробокарам (AGV) на производствах, – выполнять повторяющиеся задачи, использующие прямолинейное перемещение по одному маршруту, особенно если продукцию приходится транспортировать на большие расстояния. В любой сфере применения, где требуется полностью автоматическое функционирование техники, следует учитывать потенциальную угрозу возникновения заторов, так как они представляют проблему для автоматизированных устройств. Для этого может потребоваться перестройка некоторых процессов, чтобы пути перемещения штабелеров оставались свободными. Качество и единообразие поддонов – факторы, под которые операторы подстраиваются практически интуитивно, – могут также представлять проблему для автоматизированных штабелеров. Как это ни странно, но поврежденные поддоны могут привести к остановке штабелеров.

Если автоматизированные штабелеры работают на одной территории со штабелерами, управляемыми операторами, операторы должны пройти специальные учебные курсы по работе рядом с автоматизированной техникой. Организации, впервые внедрившие технологии автоматизации штабелеров, отметили, что операторы теряют терпение из-за низких скоростей передвижения автоматизированных штабелеров и обгоняют их, что приводит к нарушению работы последних и является еще одним источником неожиданных остановок.

В каждом случае следует оценить безопасность, надежность, гибкость и масштабируемость технологии в контексте долгосрочной стратегии автоматизации. Технологии, внедряемые сегодня, могут не совсем вписываться в эту долгосрочную стратегию, но она позволяет установить ожидаемый реалистичный срок эксплуатации этих систем.

Организация

Один из самых важных уроков, который усвоили предприятия, впервые внедрившие технологии, из своего раннего опыта, касается ресурсов, необходимых для внедрения и постоянной работы автоматизированных штабелеров. В одном из случаев организации пришлось выделить отдельного специалиста, в обязанности которого входил перезапуск автоматизированных штабелеров, которые внезапно отключались. И это только на этапе реализации программы пробного внедрения.

Также могут потребоваться выделенные ресурсы для управления проектами и работой с поставщиками услуг. Вследствие текущего уровня развития складской техники зачастую требуется взаимодействовать как с поставщиками штабелеров, так и с поставщиками средств автоматизации, и в некоторых случаях это требует полной занятости. Кроме того, необходимо решить внутренние задачи по подготовке объекта и персонала к внедрению автоматизированных штабелеров. В конечном итоге следует решить вопросы IT-интеграции. Лучшей практикой является привлечение IT-специалистов на этапе оценки, чтобы принимаемые решения можно было оценить в зависимости от масштаба воздействия на IT-системы и ресурсы. Также IT-специалисты помогут выявить потенциальные проблемы заблаговременно до прибытия оборудования на объект.

Заключение

Автоматизация штабелеров получила значительное развитие в последние годы. Эта технология еще совершенствуется – сегодня ее развитие подошло к точке, с которой у нее появляются реальные перспективы стать неотъемлемой частью склада будущего. В настоящее время существуют определенные задачи, подходящие для исполнения с помощью автоматизированных штабелеров, при условии, что четко известны ожидания и выделены необходимые ресурсы на поддержку процессов внедрения и эксплуатации. Ниже приведены вопросы, которые должна задать себе каждая организация, размышляющая о том, стоит ли внедрять технологии автоматизации штабелеров на текущем этапе развития или выждать время, пока технологии усовершенствуются:

1. Есть ли у нас сферы применения, соответствующие текущему уровню систем автоматизации штабелеров? Комплектация крупных заказов и предсказуемое перемещение продукции по грамотно спланированному маршруту являются лучшей сферой применения для технологий автоматизации на текущем этапе развития.

2. Нужна ли нам техника, которой можно управлять как в ручном, так и в автоматическом режиме? Традиционные электроробокары (AGV) могут применяться для выполнения некоторых задач, но у них отсутствует эксплуатационная гибкость, необходимая на многих складах, особенно там, где наблюдаются сезонные максимумы и иные изменения нагрузки. Штабелеры, которые могут использоваться в ручном и автоматическом режимах, обладают необходимой гибкостью, если они предлагают одинаковый уровень надежности при работе как в одном, так и в другом режиме.

3. Принесут ли новые технологии проблемы с безопасностью? На первом этапе любого проекта по внедрению автоматизации необходимо выполнить аудит безопасности. Если вы не можете дать отрицательный ответ на этот вопрос, нет никакого смысла выполнять внедрение. Одна из сфер применения, идеально подходящих для автоматизации, – это комплектация крупных заказов, где оператор может удаленно управлять штабелером без необходимости несколько раз покидать платформу штабелера в одном и том же проходе.

4. Готова ли наша рабочая среда к внедрению автоматизации? Для организаций, на данном этапе не готовых к внедрению автоматизации парка штабелеров, есть два пути развития, имеющих перспективы в будущем. Первый путь – совершенствование систем позиционирования и отслеживания, которые позволят расширить перечень задач, безопасно и эффективно выполняемых.

Заторы и поврежденные поддоны могут свести на нет все усилия по внедрению автоматизации штабелеров. Удалось ли вам определить и устранить причины образования заторов?

5. Кто возьмет на себя ответственность за техническое обслуживание и какими возможностями обладает та или иная сторона? Текущий уровень развития систем часто подразумевает использование технологий от нескольких производителей. Определите, кто возьмет на себя ответственность за техническое обслуживание, и проанализируйте способность этой стороны своевременно оказывать услуги.

6. Есть ли у организации внутренние ресурсы для поддержки проекта? Организации, впервые внедрившие технологии, столкнулись с той проблемой, что для поддержания проекта по автоматизации штабелеров необходимо больше ресурсов, чем ожидалось. Сюда входят управленческие ресурсы для поддержки на этапах планирования и внедрения проекта, средства обучения и выделенный персонал, обеспечивающие функционирование автоматизированной техники с минимальными простоями.

Для организаций, не готовых к внедрению автоматизации парка штабелеров на данном этапе, есть два пути развития, имеющих перспективы в будущем. Первый путь – совершенствование систем позиционирования и отслеживания, которые позволят расширить перечень задач, безопасно и эффективно выполняемых автоматизированными штабелерами. Второй путь – ожидание выпуска штабелеров, специально предназначенных для работы на автоматизированном складе. Следующие поколения складской техники оснастят автоматизированными элементами управления и датчиками, специально разработанными и встроенными в конструкцию штабелера, что станет выгодно отличать их от машин, дооснащенных этими средствами. Также будут представлены более мощные системы позиционирования и отслеживания, что позволит избавиться от большинства проблем, присущих текущему поколению систем.