Применение складской техники в современных распределительных центрах

Современные оптовые распределительные (дистрибуторские) центры представляют собой сложные складские комплексы, которые характеризуются рядом особенностей.

К таким особенностям относятся:

• большое разнообразие хранящихся товаров, отличающихся по форме, размерам, весу, назначению, видам тары и упаковки, температурным режимам хранения, спросу на рынках, стоимости и т. д. (10–15 тыс. и более наименований на одном складе);

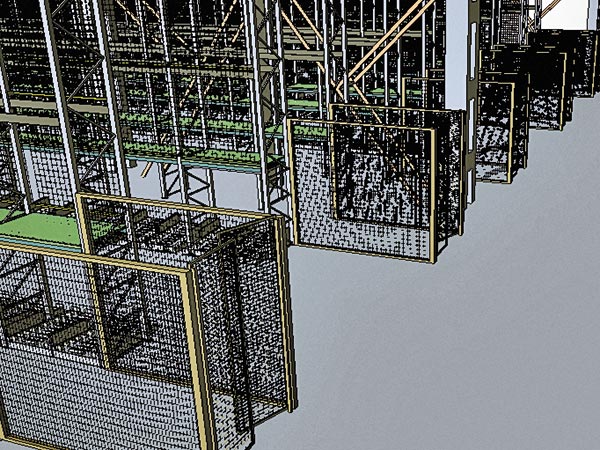

• большое число возможных способов складирования и переработки товаров на складе (несколько сотен вариантов, различающихся по сочетаниям параметров грузовых складских единиц, типам и конструкции стеллажного и штабелирующего оборудования, расположению и размерам технологических участков в компоновке складского комплекса;

• большое число параметров и технико-экономических показателей (около 100), которые нужно не просто определить, а оптимизировать при проектировании складского комплекса;

• вероятностный характер функционирования распределительных центров в цепях поставок, связанный со случайными колебаниями рыночного спроса на товары, с колебаниями объемов складских запасов во всех звеньях цепей поставок и транспортируемых партий товаров, с неравномерностью транспортных грузопотоков, с большим разнообразием технологических процессов производства разных типов материалов, товаров, комплектующих изделий, продукции производственно-технического назначения, товаров широкого потребления и т. д.

В связи с этим при проектировании и техническом оснащении современных торговых распределительных центров возникают большие трудности в обосновании выбора типов, параметров и поставщиков стеллажного оборудования и подъемно-транспортной техники для складских комплексов. Для выяснения этих вопросов редакция журнала СиТ обратилась к специализированной консалтинговой и проектной компании ВЕСП (WESP – Warehouse Efficient Solution Projects), которая спроектировала и построила многие десятки современных складских комплексов для торговых, промышленных и транспортных организаций. На наши вопросы отвечает главный технолог этой компании – доктор технических наук, профессор Олег Маликов, автор 13 книг и более 160 статей по теории складских систем.

На первый взгляд склад представляется простым объектом – на всех складах используются стеллажи и погрузчики. Насколько отличаются разные варианты их технического оснащения?

О.М.: Эффективность склада существенно зависит от типа, конструкции и параметров стеллажей. Например, применение глубинных стеллажей при небольшом количестве наименований хранящейся продукции вместо обычных фронтальных стеллажей может увеличить перерабатывающую способность и доходы склада в 1,5–2 раза. Если неправильно выбрана расстановка фронтальных стеллажей на складе, то его емкость и доходы могут оказаться на 10–15% меньше по сравнению с более рациональным вариантом. Даже такие параметры, как высота и число ярусов стеллажей, могут повлиять на экономические показатели склада на 15–20%.

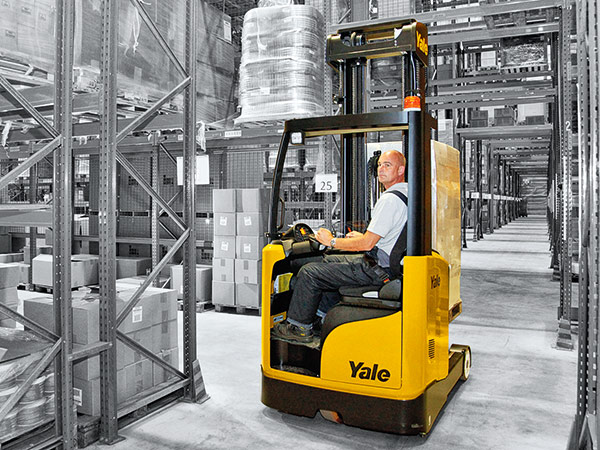

Как правильно выбрать ширину проезда для погрузчиков между стеллажами и насколько это решение влияет на доходы склада?

О.М.: Ширина проезда – это важнейший параметр системы расстановки стеллажей на складе. Нередко владельцы складов стараются сделать более широкие проезды между стеллажами, объясняя это необходимостью увеличения маневренности и производительности погрузчиков. Однако это ошибочное мнение. Основная цель при проектировании зоны хранения грузов на складах – максимальное заполнение складских объемов грузами. Это позволяет обеспечить наибольшую емкость и перерабатывающую способность склада, а следовательно, получить наибольшие доходы и прибыль. На это ориентирована и нормативная ширина проездов, которую указывают изготовители в технической характеристике погрузочного оборудования. Они проводят многочисленные испытания техники, и указанная в паспорте ширина проезда позволяет достаточно квалифицированным водителям обеспечивать высокую производительность погрузчика. Вместе с тем нужно отметить, что повышение производительности погрузчика на 10–15% позволяет экономить всего несколько рублей в расчете на один цикл работы погрузчика, в то время как увеличение емкости склада на 10–15% при условии установки одного дополнительного стеллажа (в случае сокращения ширины проездов для погрузчика) обеспечивает увеличение его доходов на несколько миллионов рублей в год (в зависимости от длины и числа ярусов стеллажей).

Понимая необходимость увеличения емкости склада, владельцы нередко требуют от проектировщиков оборудовать его с использованием так называемой узкопроходной технологии. Насколько это требование обосновано?

О.М.: Действительно, применение высотных штабелеров с поворотно-выдвижным грузозахватом позволяет увеличить емкость склада примерно на 25%. Однако нужно понимать, что при этом стоимость парка такой техники будет на 50% выше по сравнению со штабелерами с выдвижной мачтой (ричтраками). У узкопроходной технологии складирования имеются и другие недостатки. Поэтому в таких случаях всегда нужно проводить сравнение возможных вариантов по технико-экономическим показателям. Вообще следует иметь в виду, что лучший проект технического оснащения склада должен всегда выбираться путем сравнения вариантов с расчетами капитальных затрат, эксплуатационных расходов, доходов и срока окупаемости дополнительных капиталовложений.

Но кроме напольного транспорта существуют и другие варианты оснащения зоны хранения. Каковы их преимущества и недостатки?

О.М.: В качестве штабелирующего оборудования кроме напольного транспорта можно использовать мостовые и стеллажные краны-штабелеры. Эти подъемно-транспортные устройства были почти вытеснены штабелерами с высотой подъема 11–12 м ввиду высокой маневренности и других преимуществ погрузочных машин зарубежного производства. Мостовые краны-штабелеры имеют такие преимущества по сравнению с традиционными штабелерами, как питание электроэнергией от электросети, а не от аккумуляторных батарей, которые надо периодически заряжать, более узкие проезды между стеллажами (1,4–2 м), большая простота и низкая стоимость автоматизации. В условиях изменения курса зарубежной валюты большим преимуществом кранов-штабелеров становится их низкая стоимость, так как они могут изготовляться отечественными заводами. Например, мостовой кран-штабелер грузоподъемностью 1 т с пролетом моста 11 м примерно в 2–2,5 раза дешевле зарубежного погрузчика. Стеллажные автоматические краны-штабелеры (складские роботы) высотой 25–30 м нашли применение в крупных логистических распределительных центрах за рубежом. Они могут работать в проездах шириной 1–1,4 м и полностью автоматизировать работу зоны хранения на основе программного управления. Применение кранов-штабелеров, как и все другие технические решения по складскому комплексу, должно быть обосновано технико-экономическими показателями.

Каковы преимущества конвейеров, когда и для чего они применяются на распределительных оптовых складах?

О.М.: Погрузчики и краны-штабелеры – это подъемно-транспортные машины циклического действия. В отличие от них конвейеры являются машинами непрерывного транспорта, которые перемещают грузы сплошным потоком. Поэтому они имеют очень высокую производительность по сравнению с погрузчиками.

Например, производительность погрузчика составляет 20–39 поддонов в час (по опытным данным), а конвейерные системы могут транспортировать грузы с производительностью до 400–500 поддонов в час. Таким образом, конвейер заменяет по производительности около 20–30 погрузчиков. Конвейеры применяются на крупных логистических распределительных складах при больших объемах транспортировки грузов (одиночных или на поддонах) между технологическими участками, а также в качестве комплектовочных и сортировочных систем. Применяют также конвейерные погрузочно-разгрузочные машины для погрузки и разгрузки грузов из автомобилей и железнодорожных вагонов.

Какие еще средства механизации и автоматизации складских работ, использующиеся на зарубежных автоматизированных складах, пока не нашли применения на складских комплексах в нашей стране?

О.М.: К таким видам оборудования можно отнести транспортные роботы AGV (Automatic Guided Vehicle – автоматические управляемые тележки), автоматические погрузчики без водителей, пакетоформирующие машины, комплектовочные роботы, комплектовочные конвейерные системы (горизонтальная карусель и вертикальная карусель) и др.

Причинами того, что эти средства механизации пока у нас в проектах складских комплексов не применяются, являются недостаточная квалификация владельцев складов и проектировщиков, недоверие к отечественным специалистам по складским системам, желание складских работников самим разрабатывать технологию, что чаще всего не так эффективно.