Оптимизационные возможности современной WMS-системы

При выборе WMS следует обращать внимание на то, какие механизмы оптимизации бизнес-процессов доступны в предлагаемом решении. Наличие оптимизационных возможностей, которые могут либо входить в состав стандартной поставки, либо предлагаться как дополнительные модули, является существенным отличием продвинутого складского логистического продукта от системы начального уровня.

В этой статье рассмотрим несколько оптимизационных процессов от диспетчеризации задач к управлению ресурсами.

Диспетчеризация задач

Механизм формирования задач и управления ими является базовой функциональностью большинства WMS-систем. Модуль диспетчера задач должен обеспечивать следующую функциональность:

- автоматическая генерация задач;

- автоматическое распределение задач пользователям по критериям: приоритет задачи, права, местонахождение (зона, участок) и другие;

- оптимизация трудовых ресурсов;

- оптимизация работы оборудования;

- чередование задач;

- возможность анализа работы сотрудников и оборудования.

Задача, сформированная WMS-системой, имеет следующие параметры:

- тип (размещение, пополнение, отбор, инвентаризация и т. п.);

- адрес места, откуда забирать груз;

- адрес места, куда перемещать груз;

- приоритет;

- время создания.

Одним из наиболее интересных механизмов оптимизации является формирование приоритета задачи. Механизм формирования приоритетов является одним из показателей интеллекта WMS. Чем более развиты эти механизмы и возможности манипулирования ими, тем больше возможностей существует для оптимизации процессов.

Рассмотрим в качестве примера процесс формирования приоритета для задачи пополнения зоны отбора товара из зоны хранения. Допустим, что в зоне отбора товара на складе используется технология «мин-макс»: в этом случае система отслеживает количество товара в ячейках по принципу «пополняй при минимальном остатке в зоне отбора». Кроме того, требуется обеспечить так называемое «горячее» пополнение для обеспечения срочных заказов.

Стек приоритетов может выглядеть при этом таким образом:

9 – низший приоритет: количество товара в ячейках равно максимуму, при этом в «горячем» пополнении нет необходимости;

8 – количество товара в ячейках меньше максимума, но больше минимума, при этом в «горячем» пополнении нет необходимости;

7 – количество товара в ячейке меньше максимума, но больше минимума, имеются задачи отбора из данной ячейки; количество товара в этих задачах меньше разницы имеющегося в ячейке товара и минимума;

6 – количество товара в ячейке меньше максимума, но больше минимума, имеются задачи отбора из данной ячейки, количество товара в этих задачах равно разнице имеющегося в ячейке товара и минимума;

5 – количество товара в ячейке равно минимуму, имеются задачи отбора из данной ячейки, количество товара в этих задачах больше имеющегося в ячейке товара. В этот момент задача появляется на терминале работника, ответственного за пополнение;

4 – количество товара в ячейке меньше минимума, имеются задачи отбора из данной ячейки, количество товара в этих задачах больше количества имеющегося в ячейке товара;

3 – количество товара в ячейке меньше минимума, имеются задачи отбора из данной ячейки, количество товара в этих задачах больше имеющегося в ячейке товара, адрес ячейки отсканирован комплектовщиком, пришедшим за товаром;

2 – количество товара в ячейке равно нулю, имеются задачи отбора из данной ячейки;

1 – количество товара в ячейке равно нулю, имеются задачи отбора из данной ячейки, адрес ячейки отсканирован комплектовщиком, пришедшим за товаром;

0 – возможность выставить приоритет руками диспетчера для сверхсрочной задачи, которую невозможно сформировать логикой системы.

При размещении товара стек может выглядеть, например, так:

4 – задача размещения товара категории С;

3 – задача размещения товара категории B;

2 – задача размещения товара категории А;

1 – задачи для кросс-докинга;

0 – возможность выставить приоритет руками диспетчера для сверхсрочной задачи, которую невозможно сформировать логикой системы.

В соответствии с ситуацией система меняет приоритеты задач пополнения и размещения и соответственно изменяется очередь на выполнение этих задач.

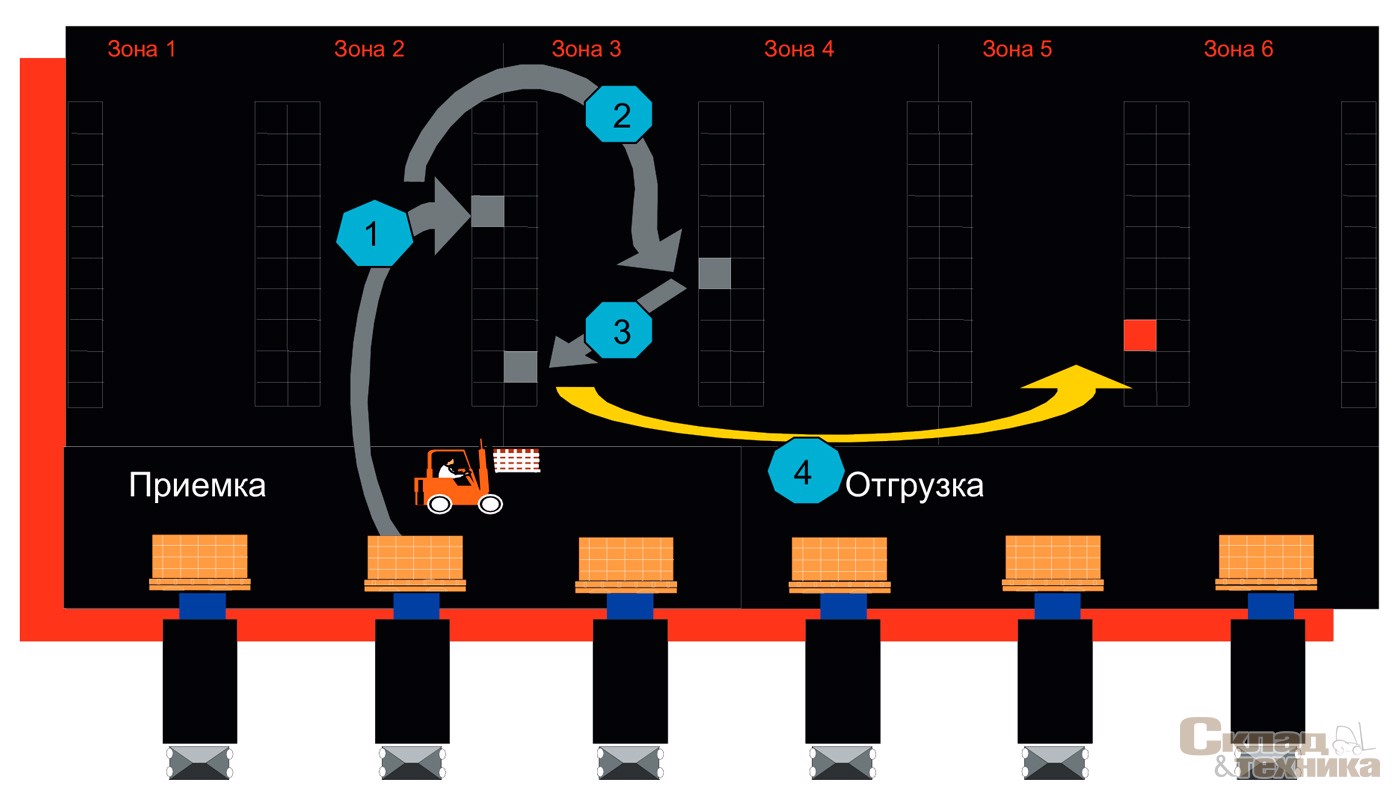

Чередование задач

Это один из оптимизационных механизмов, который позволяет увеличить эффективность использования штабелеров и аналогичного оборудования. В данном случае WMS выдает водителю штабелера задачу с учетом его местонахождения. Смысл этой процедуры следующий. Например, водитель штабелера обрабатывает полные паллеты и имеет возможность осуществлять несколько типов транспортировок, таких как «Размещение» (перемещение паллеты из зоны приемки в зону хранения), «Пополнение» (перемещение паллеты из зоны хранения в зону отбора) и «Отбор полной паллеты» (перемещение паллеты из зоны хранения в зону отгрузки). Система учитывает местонахождение штабелера, и, например, если первой задачей было размещение паллеты в зону А, то следующим шагом система постарается найти задачу в ближайшем от зоны А месте. Это может быть либо задача пополнения из зоны А в эту же или другую зону, либо задача паллетного отбора из этой зоны. Если таких задач в этой зоне нет, то система возвращает водителя штабелера в зону приемки для осуществления очередной задачи «Размещение».

Нужно отметить, что возможна более тонкая настройка описанного процесса, учитывающая приоритеты задач. В этом случае система будет выдавать задания с учетом важности задачи, и если в зоне приемки появится паллета, которую срочно требуется переместить (кросс-докинг для VIP-заказчика), то процесс чередования задач будет прерван и водитель штабелера отправится выполнять соответствующее задание в зону приемки. Еще одним дополнительным моментом оптимизации может послужить учет геометрии склада. Если в WMS-системе имеется такая функциональность, то производится расчет длины пробега и это учитывается при выдаче задания. Например, может оказаться так, что путь в соседнюю зону окажется короче пути в дальнюю ячейку той же зоны, в которой находится штабелер.

В итоге такой организации работы склад может получить значительное увеличение эффективности работы штабелера (в некоторых случаях до 30%) за счет уменьшения перемещений с пустыми вилами.

Игра с приоритетами

Следующим шагом оптимизации является возможность настройки «веса» приоритета: в этом случае диспетчер склада получает возможность тонкой настройки последовательности выполнения задач. Например, допустим, что для формирования суммарного приоритета используются следующие критерии:

- тип задачи;

- время создания задачи;

- геометрия склада;

- приоритет типа задачи;

- приоритет задачи внутри типа;

- возраст задачи (время с момента появления);

- чередование задач с одинаковым приоритетом.

Администратор системы имеет возможность, меняя «вес» критерия, управлять последовательностью появления задач на экранах терминалов водителей штабелеров. При этом при формировании очередности задач WMS суммирует весь вес критериев, и последовательность задач организуется по принципу «Задача с наибольшей суммой веса впереди». Например, увеличив вес критерия «Чередование задач» и «Геометрия склада», мы максимальным образом оптимизируем маршруты перемещения штабелеров с некоторым ущербом для приоритета заданий. Если же, к примеру, необходимо как можно быстрее освободить зону приемки, можно увеличить вес приоритета типа задачи «Размещение», и система перетасует задачи, выставив вперед задачи «Размещения». Исключением будут случаи, когда на складе появятся срочные задачи с суммарным весом, большим, чем вес задач размещения.

От управления задачами к управлению ресурсами

Рассмотрим оптимизационные процессы, связанные с управлением ресурсами. Управление ресурсами – это развитие функционала управления трудом, учитывающее кроме человеческих ресурсов также и ресурсы cкладских транспортных средств (штабелеров и погрузчиков) и возможности мест хранения.

Для своевременного выполнения заказов в рамках оперативного планирования возникает вопрос, какое количество ресурсов (сотрудников, штабелеров, высотных погрузчиков и т. д.) необходимо для выполнения требуемых задач точно в срок. Если требуемые ресурсы находятся в недостаточном количестве, то необходимо ответить на вопрос, сколько понадобится времени на обработку того или иного пакета задач, например заказов на отгрузку

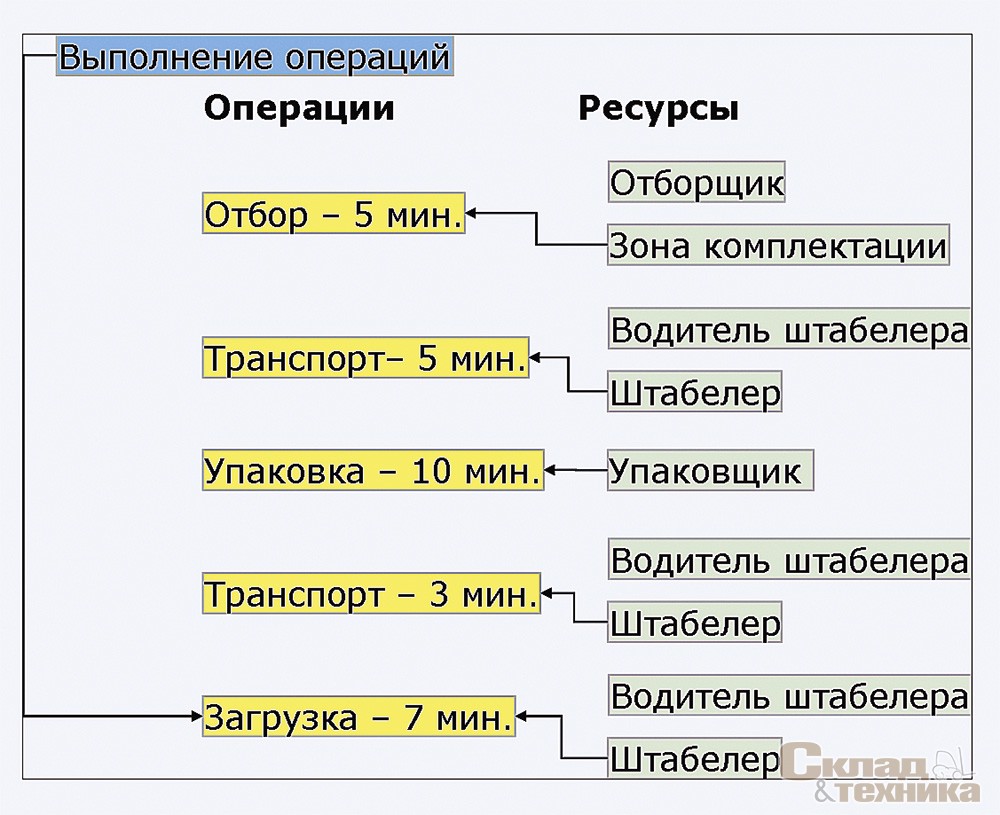

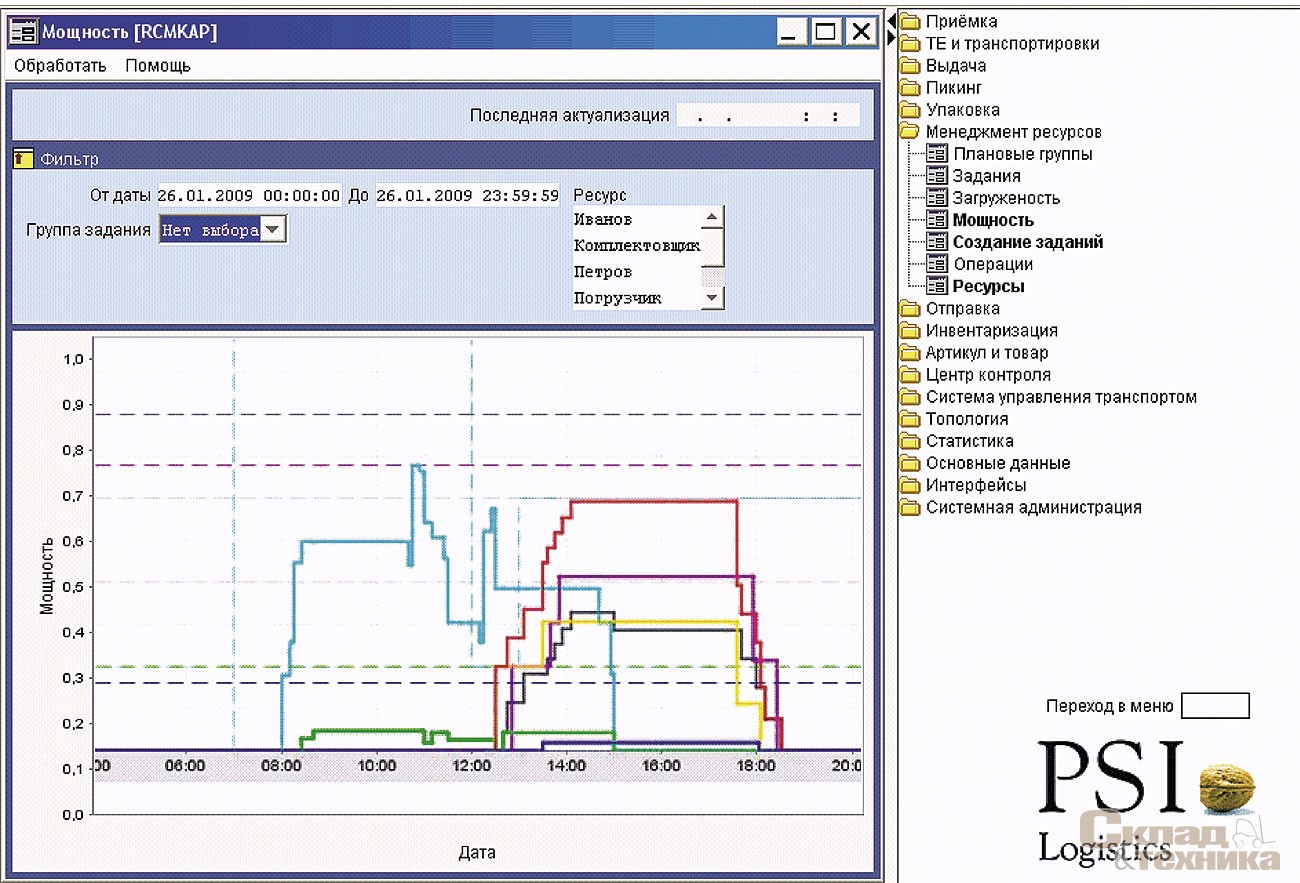

Функциональность модуля «Управление Ресурсами» обеспечивает возможность управленцам компании ответить на оба вопроса. Его функциональность позволяет пользователю систематизировать имеющуюся информацию о ресурсах и изобразить ее с помощью графического интерфейса. Кроме того, существует возможность для имитационного моделирования альтернативного использования ресурсов. Как происходит мониторинг ресурсов? Группа заданий получает известное число заданий «n», а каждое задание – соответственно определенное количество ресурсов «m». Группы заданий представляют собой определенные логистические бизнес-процессы, такие, например, как обработка позиций заказа или приемка товара. Группы заданий состоят из отдельных операций, которые являются элементами процесса, необходимыми для реализации всего процесса (в частности, отбор, транспорт, упаковка). Каждая операция имеет замеренное время обработки и привязку к конкретным ресурсам.

В терминологии модуля «Управление Ресурсами» под ресурсами подразумеваются сотрудники, рабочие места, оборудование и все остальное, что необходимо для выполнения определенных задач (например, сборщик заказов, места для отбора, погрузчик). Даже места временного (буферного) хранения (в разных единицах измерения – в кубических или квадратных метрах) могут быть задействованы в планировании ресурсов.

Как протекает процесс планирования

В ходе планирования пользователь производит с помощью специального диалога передачу необходимых данных в модуль. Если данных (например, по заказам) достаточно для того, чтобы провести планирование за один отчетный период, пользователь запускает автоматический процесс. Система выбирает из банка данных нужную информацию и формирует группу данных. При этом пользователь видит задачи и число операций, которые необходимо осуществить для выполнения заданий в определенный срок.

Пользователь может анализировать отдельную планировочную группу в детальном диалоге, где показаны отдельные операции на временной оси. Временная ось начинается со стартовой точки и заканчивается последней точкой операции. При этом модуль «Управление Ресурсами» исходит из реальной рутинной ситуации, которая представляет собой переплетение процессов, возникающих при конкурирующей оптимизации отдельных частей системы. Поэтому базовый алгоритм использует длительность процесса как основную величину.

Результаты процесса планирования можно подвергнуть анализу с помощью различных диалогов. Диалог «ресурсы» показывает, как расположены ресурсы на временной оси, а также отвечает на вопрос, какие ресурсы нам необходимы для выполнения запланированных заданий. Таким образом, пользователь может видеть все свободные ресурсы логистической системы и в состоянии отслеживать и прогнозировать перегрузку ресурсов. Другой диалог – «груз» – дает информацию о том, как долго используются ресурсы для выполнения поставленных задач. Если какой-либо ресурс перегружен и не справляется с задачей, то операции могут переноситься в соответствии с проблемой по временной оси или до необходимого уровня может быть увеличено число ресурсов.