Современный холодильный склад: новые технологии и материалы

Одной из актуальных проблем логистической отрасли России является строительство современных холодильных складов. Бурное развитие продуктового ретейла в стране повлекло за собой и соответствующие изменения в количестве и особенно в качественных характеристиках вновь возводимых складских комплексов. Очевидно, что холодильные склады, по сравнению с обычными сухими складами, являются и более технологичными, и более энергонасыщенными объектами, что обуславливает более сложные подходы как к проектированию, так и к строительству и последующей эксплуатации этих объектов.

Так в каких же холодильных складах сегодня нуждается Россия? Сам факт нехватки соответствующих объектов подтверждается большим количеством планов по новому строительству. Однако время тотального дефицита, когда любые такие объекты разлетались как горячие пирожки, все же осталось в прошлом. Сегодня к холодильным складам предъявляются такие же требования по удобству расположения, транспортной доступности, как и ко всем остальным комплексам для хранения грузов. Эта же ситуация имеет место и в регионах, хотя здесь добавляется еще и проблема дефицита современных логистических парков, имеющих в своем составе холодильные склады.

Большое значение также имеет формат холодильного склада. В большинстве случаев холодильные склады выполняются в виде многозонных пространств, с различными температурными режимами в различных зонах. Если склад создается по схеме build-to-suit, то есть под конкретного заказчика, вопрос количества зон и температурных режимов определяется самим заказчиком в соответствии с его потребностями. Более сложной эта задачка выглядит, если холодильный склад создается с целью последующей сдачи в аренду. Как правило, в этом случае выбирается пропорция 30/70 – 30% площади отдается под низкотемпературный склад и 70% – под среднетемпературный.

Итак, в общем виде холодильный склад – это объект для хранения продукции при тех температурах, которые не могут быть достигнуты с применением систем кондиционирования. Например, склады с температурой хранения около +11 °С используются для хранения алкоголя. Охлажденное мясо хранится при температуре от 0 до +2 °С, молочные продукты – при 0 до +4 °С, овощи – до +6 °С. Это среднетемпературные склады. Низкотемпературные склады используются для хранения рыбы (–20... –22 °С); масла (–25 °С), замороженного мяса (–20 °С).

Кратко остановимся на конструктивных особенностях самих холодильных складов. Независимо от того, строился ли склад изначально как холодильный, либо является продуктом модернизации сухого склада стены должны быть обшиты теплоизоляционными панелями. Следует предусмотреть отдельное машинное отделение. Нагрузку на основные конструкции и фермы необходимо рассчитывать с учетом навешивания дополнительного оборудования (охладителей). Конструкция выполняется из расчета, что все металлические поверхности должны касаться друг друга только через изоляционный материал.

Отдельным важным требованием является наличие подогреваемого пола низкотемпературной камеры. За годы функционирования склада криоскопическая точка (точка замерзания) постепенно опускается ниже уровня пола, начинается намораживание, особенно во влажных грунтах. Под складом образуется замороженная линза, и если пол не имеет подогрева, то в итоге это приведет к тому, что полы начнут вскрываться. Обогреваемый пол несложен по конструкции: под всеми слоями укладывается еще два слоя гидроизоляции с помещенным между ними слоем биметаллической фольги. Также в них устанавливаются датчики температуры. Подогрев включается в момент достижения определенной температуры – как правило 1–2 °С.

На сегодняшний день не сформирована более-менее жесткая норма площади современного холодильного склада – в большинстве случаев она зависит от конкретных потребностей. Если номенклатура продукции невелика, то можно строить небольшой по площади склад, но при этом использовать высотное хранение, узкопроходные стеллажи и технику, то есть задействовать имеющуюся площадь максимально эффективно. В то же время крупные сети могут иметь склады площадью до нескольких десятков тысяч квадратных метров в мультисекционном исполнении со сложной системой камер и температурного зонирования.

Так в каком же направлении движется современная научная мысль в плане эффективности и технологических решений для создания новых и модернизации существующих холодильных складов? На сегодняшний день главный вопрос – это энерговооруженность современного склада. Одним из перспективных вариантов, существенно влияющих на эффективность его работы, является установка автономных газовых электрогенераторов, естественно, в том случае, когда существует возможность подключения к газовым коммуникациям. Решение о таком подключении принимается значительно легче, чем в случае с электросетями.

Эффективным способом сокращения энергопотребления также является использование градирен для охлаждения фреона не потоком воздуха, а водой. На сегодняшний день уже имеется достаточно большое количество промышленных реализаций данной схемы, дающих хороший экономический эффект. В среднем при 5–7%-ном удорожании проекта она позволяет примерно на 30% снизить эксплуатационные расходы. Лимитирующим фактором является достаточное количество воды, поскольку, несмотря на использование водооборота, необходимо постоянно добавлять воду в охлаждающую систему, восполняя ее убыль.

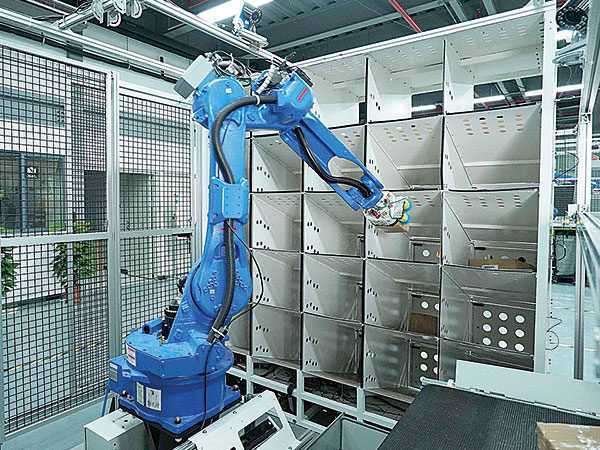

С точки зрения оснащения собственно складским оборудованием можно говорить о том, что Россия постепенно «дозревает» до массового применения автоматических складов. Это позволяет реализовать целый ряд таких преимуществ, как адресное хранение, использование роботов, узкопроходных стеллажей, автоматических тележек, высотной зоны хранения, высокая безопасность, малая площадь экспедиции.

Также интересной представляется тема несущих стеллажей. Если сделать несущие конструкции элементом стеллажной системы, можно обеспечить значительное снижение металлоемкости проекта. Когда клиент заранее знает, что именно и в каком количестве он будет размещать на складе, можно совместить операцию проектирования с размещением стеллажей, хотя такой вариант не очень подходит для строительства складов под последующую сдачу в аренду, где эксплуатационные параметры впоследствии определяет арендатор.

Что касается холодильного оборудования, то передовым на сегодняшний день является использование частотных преобразователей, которые позволяют регулировать частоту вращения компрессоров и вентиляторов. Если раньше можно было поставить четыре компрессора и по мере необходимости отключать некоторые из них, то сейчас можно не только отключать, но и регулировать частоту вращения, что позволяет точно дозировать подачу холода в отдельные камеры и делает этот процесс более эффективным.

Возможно использование и еще целого ряда прогрессивных технологических решений, например, таких как использование неядовитого хладоносителя пропиленгликоля вместо фреона. Много инноваций сделано в конструкции ворот, в частности объединение в единой конструкции холодильных и противопожарных ворот, чем и занимается завод «Ирбис». Большое распространение сегодня получили рулонные ворота.

Предметом бурной дискуссии в последнее время стал вопрос о выборе материала для производства теплоизолирующих сэндвич-панелей для холодильных складов. До недавнего времени основным теплоизолирующим материалом, который использовался в производстве, был пенополиуретан (ППУ), который не так давно был признан горючим и запрещен для использования. Сначала его заменили на полиизоцианурат (ПИР), на который были получены пожарные сертификаты, но с декабря прошлого года принято решение о том, что ПИР не может использоваться при строительстве больших складов. Теперь единственным материалом для использования в сэндвич-панелях осталась минеральная вата. Но, по мнению ряда специалистов, наиболее эффективны были ПИР-панели, поскольку они обеспечивали низкую теплопередачу, были легкими, негорючими и негигроскопичными, вследствие того, что ПИР – это материал с закрытой пузырьковой структурой.

Очень интересная ситуация складывается на рынке холодильных установок. На нем доминируют российские производители, поскольку выпускать установки, например, в Европе очень дорого. И поставкой импортного оборудования целиком занимаются только те компании, которые не имеют собственной производственной базы. Однако как только компания достигает уровня продаж в 3–5 установок в месяц, вопрос о собственном производстве становится актуальным, эффективным и рентабельным.

Как мы видим, тема создания современного холодильного склада достаточно востребована и многогранна. За пределами данной статьи сознательно оставлен один из важнейших вопросов, который всерьез будоражит российский рынок холодильного оборудования и складов, – длительное хранение фруктов и овощей. Эта тема также интереснейшая и популярнейшая в российском сельском хозяйстве, и ей будет посвящена наша следующая публикация.