Расходные материалы для изготовления этикеток со штрих-кодом

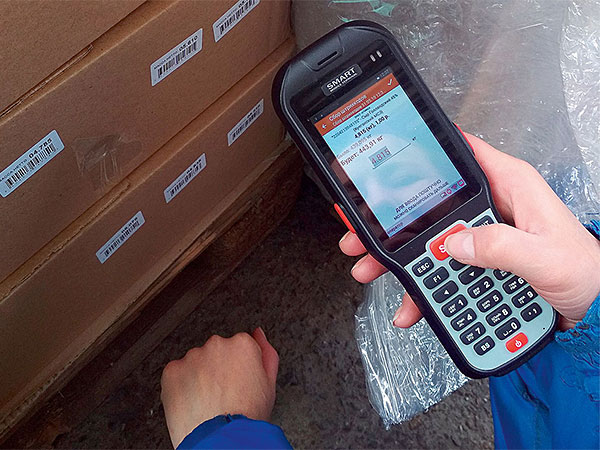

Автоматизация склада предполагает, что на упаковке предназначенного для хранения груза должна быть прикреплена этикетка со штрих-кодом, после чего товар идентифицируется и занимает свое место на стеллаже. Печать этикеток на принтере штрих-кода и их наклеивание на упаковку имеют свои особенности. Эти особенности определяются материалом, на основе которого они изготовлены: бумага, картон или полимеры, характером поверхности упаковки, местом размещения этикетки на ней, а также условиями окружающей среды, в которой этикетка будет «работать». Ниже речь пойдет о наиболее распространенных расходных материалах для изготовления этикеток со штрих-кодом.

Для печати штрих-кода на этикетке обычно применяют прямую термопечать или так называемую термотрансферную печать – технологию, разработанную сравнительно недавно, в 1980-х гг. с совсем иной целью. в дальнейшем ее стали применять для печати этикеток. При прямой термопечати изображение формируется путем прямого нагрева термопечатающей головкой принтера выборочных точек движущейся термочувствительной бумажной ленты. Термотрансферная печать осуществляется путем нагрева термоголовкой принтера промежуточного носителя – термотрансферной красящей ленты (риббона). Материалы, из которых изготовлены этикетки (а это может быть бумага, картон или синтетические) различаются долговечностью, стойкостью к воздействию солнечных лучей, перепадов температур и иных погодных условий, стойкостью к истиранию и воздействию агрессивных сред. Выбор типа печати определяется требованиями, которые предъявляют к этикеткам.

Термоэтикетки целесообразно использовать в случае, если они не будут длительно эксплуатироваться. Поскольку материалом для них служит термочувствительная бумага (возможно, с разными покрытиями), такие этикетки недолговечны – имеют низкую стойкость к воздействию солнечных лучей, нагреву, перепаду температур, истиранию, воздействию агрессивных сред. Кроме того, они чувствительны к влаге (изображение может размываться от конденсата), сильному нагреву (графическое изображение тускнеет, поле этикетки желтеет), а потому используются при температуре от –20 до +50 °С.

Минимальная температура поверхности, на которую их наносят, это 0 °С. Такие этикетки можно наклеивать на упаковки с продуктами питания, срок годности которых небольшой, или товары, требующие быстроты реализации, на почтовые отправления, регистрационные бейджи и т. п. Среднестатистический срок жизни этикетки – полгода-год при эксплуатации ее в условиях, характерных для офисного или благоустроенного торгового помещения. Термоэтикетки чаще применяют для печати переменной оперативной информации в супермаркетах на автоматических этикеточных весах, для размещения на упаковке продуктов питания и промышленных товаров, на логистических и транспортных предприятиях, в компаниях, специализирующихся на доставке посылок, сборных грузов и почтовых услугах.

Методом термотрансферной печати изготавливают этикетки на товары и различное оборудование с длительным сроком хранения или использования. Бумага в этом случае применяется для изготовления самоклеящихся этикеток, работающих при температуре от –54 до +93 °С. Минимальная температура поверхности наклеивания составляет –29 °С. Правильно подобрав риббон, удается добиться хорошего качества печати, стойкости этикетки к погодным условиям, агрессивным средам (масло, бензин, соль и др.) и сильному нагреву. Можно, например, печатать бирки (навесные ярлыки), работающие при температуре от –46 до +121 °С. Срок службы отпечатанной по этой технологии этикетки – 3...5 лет.

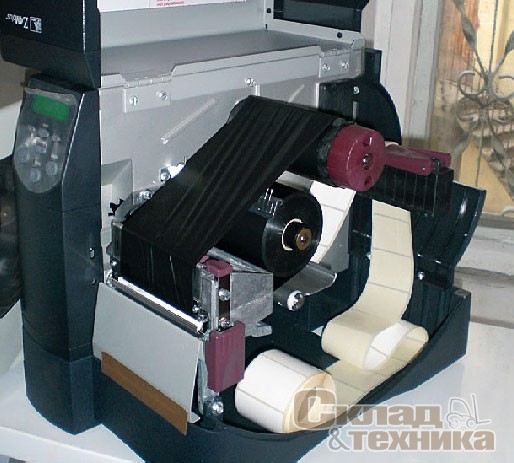

Принтер, работающий в термотрансферном режиме, позволяет печатать этикетки и с использованием термотрансферной красящей ленты, и термоленты. При осуществлении прямой термопечати термоголовка принтера подвергается большей нагрузке и большему износу, так как контактирует с этикеткой напрямую. При термотрансферной печати термоголовка работает в щадящем режиме, поскольку печать происходит через риббон.

Существует три основных типа риббонов: с красящим слоем на основе воска (маркировка wax), комбинации воск–смола (wax–resin) и смолы (resin). Восковые риббоны в основном предназначены для печати на этикетках из бумаги, полуглянцевой или матовой. Сочетание воск–смола используется для печати по бумаге и картону в случаях, когда изображение должно иметь повышенное сопротивление механическим воздействиям и высокую стойкость к прочим. Смоляные риббоны применяют для печати штрих-кода не только на бумаге (картона), но и на синтетических материалах (см. таблицу). Смоляная основа используется в том случае, когда необходимо обеспечить стойкость изображения к механическим воздействиям, растворителям, маслам, спирту, и может в сочетании с высокотемпературным пластиком выдерживать температуру до +250 °С. Риббоны с красящим слоем на основе смолы применяют для печати штрих-кода на этикетках из полиэтилена, полипропилена, нейлоновой ленте и других полимерных носителях.

| Материал | Область применения и особенности | Особая стойкость | Рабочий диапазон температур, °С | Минимальная температура поверхности для наклеивания этикетки, °С |

|---|---|---|---|---|

| Полиэтилен | Высокая прочность сцепления в широком диапазоне температур | К растворителям и химикатам | –10…+80 | +5 |

| Поливинилхлорид | Для маркировки на изогнутой и неровной поверхности | К воздействию атмосферных осадков | –20…+100 | +5 |

| Полиолефин | Обеспечивает исключительно стабильные размеры этикетки | В водных, слабокислых, щелочных, солевых, альбуминовых растворах | –40…+100 | +5 |

| Полиэстер | Обеспечивает высокое качество печати и прочность сцепления этикетки с поверхностью в широком диапазоне температур | В спиртах, маслах, воде, крови | –40…+150 | 0 |

| Полипропилен | В химической, медицинской, пищевой промышленности | То же | –20…+100 | +5 |

| Полиамид | Высокое качество печати в экстремальных условиях | В химически агрессивных средах | –40…+190 | 0 |

| Нетканый нейлон | Для изготовления этикеток в швейной промышленности | К тепловым обработкам | н. д. | н. д. |

Красящая лента поставляется в рулонах и изготавливается из полиэстеровой пленки, покрытой с одной стороны красителем, а с другой – специальным составом, служащим смазкой, предотвращающей истирание и повреждение термоголовки принтера штрих-кода. При выборе ширины рулона надо в первую очередь следовать рекомендациям производителя ленты: следить за тем, чтобы ширина красящей ленты была равна ширине рулона этикеток или превышала ее, и тогда срок службы термоголовки будет длительным. При выборе ленты следует обратить внимание на то, каким образом она намотана: красящим слоем наружу или внутрь. Этот параметр также определяется производителями принтеров. Состав красящего слоя следующий:

- краска, создающая изображение (она может иметь различные характеристики печати, такие как устойчивость к химически активным веществам, условиям окружающей среды, истиранию, царапанию);

- грунтовка, облегчающая перенос краски с пленки на этикетку;

- носитель – прозрачная пленка из полиэстера, несущая все компоненты;

- специальное покрытие, наносимое на обратную сторону ленты, препятствующее накоплению статических электрозарядов, предохраняющее термоголовку от износа и обеспечивающее равномерный нагрев ленты;

- слой, наносимый поверх краски для улучшения адгезии между краской и материалом этикетки и повышающий устойчивость изображения к воздействию окружающей среды.

В начале ленты есть стартовая зона, которая содержит маркировку и защищает ленту при хранении и транспортировке. Оканчивается она специальной серебристой или прозрачной полосой, чтобы принтер мог определить конец ленты. Серебристая полоса используется для принтеров с датчиком отражения, прозрачная – для принтеров с датчиком на просвет. Для принтеров с механическим датчиком применяют ленты без таких полос.

Длина намотки красящей ленты зависит от параметров применяемого принтера. Как правило, принтеры начального класса используют риббон длиной 70...140 м, принтеры промышленного класса – риббон длиной до 600 м. Расход риббона соответствует общей длине всех этикеток, напечатанных термотрансферным методом. При одинаковом метраже рулонов себестоимость изготовления таких этикеток будет выше, чем термоэтикеток, поскольку предполагает применение термотрансферной ленты.

При изготовлении простых этикеток, пригодных для считывания, применяется печать с разрешением 203 dpi. Стандартное разрешение печати для логистических этикеток, на которых необходимо печатать узкие компактные штрих-коды, двумерные символики (в том числе с использованием простой графики), составляет 305 dpi. Печать сверхкомпактных этикеток, которая чаще всего применяется в электронной промышленности, требует разрешения 609 dpi, поскольку они обычно содержат компактные линейные или двумерные штрих-коды. Краски для высококачественных термотрансферных лент позволяют печатать как символики, так и мельчайший текст, большие символы и эмблемы. Чернила выдерживают нагрев до 60...100 °С, что позволяет поддерживать скорость печати до 300 мм/с (12 дюймов/с) с разрешением 203, 305 и 609 точек на дюйм, и могут наноситься на все виды матовой и глянцевой бумаги.

Этикетки могут изготавливаться из обычной бумаги или картона без нанесения клеевого слоя. У самоклеящихся этикеток много важных преимуществ для автоматизации этикетирования. Самоклеящаяся этикетка представляет собой материал (бумагу, пленку), одна сторона которого покрыта невысыхающим слоем клея, защищенным подложкой – гладкой, так называемой глассированной бумагой с повышенной прочностью и стабильностью размеров, покрытой тонким слоем силикона. Подложку отделяют непосредственно перед наклеиванием этикетки, а силикон позволяет сделать это без особых усилий. Если подложка отделяется слишком трудно или слишком легко, это может создать проблемы при автоматической этикетировке. Для систем высокоскоростной этикетировки самоклеящиеся материалы часто поставляются с силиконизированной пленкой в качестве подложки или бумагой, ламинированной полиэтиленовой или полипропиленовой пленкой. Эти материалы предпочтительнее бумаги, так как они более прочные, гладкие, а их размеры стабильней. Этикетки могут быть отпечатаны различными способами печати: трафаретной, высокой, офсетной, глубокой, флексографической.

Самоклеящиеся этикетки – высокотехнологичный продукт, который должен обладать многими специфическими свойствами. Широкий ассортимент материалов для их производства обеспечивает большой выбор этикеток по плотности, толщине, стойкости к воздействию окружающей среды, влаги и химикатов, цвету, глянцу, прозрачности. При работе с «самоклейкой» в первую очередь надо учитывать именно качество клея, а не только качество ее поверхности. Самоклеящаяся этикетка должна хорошо приклеиваться и прочно держаться необходимое время. Однако на практике этикетки из-за плохого качества клеящего слоя или вовсе не приклеиваются, или быстро отклеиваются, что нередко сводит на нет высокий уровень их исполнения.

Качественный клей позволяет этикетке надежно приклеиваться к шероховатым, влажным, покрытым жиром поверхностям и гофрокартону. Самоклеящиеся бумажные материалы высокого качества с акриловыми клеями могут храниться, например, до 4 лет с даты их изготовления при +20 °С и влажности 50...60%.

Заказчик должен по крайней мере поинтересоваться, кто производит самоклеящийся материал, каковы ассортимент и качество клеев, а в договоре с типографией предусмотреть санкции за использование для печати бумаги с клеем низкого качества. Следует обратить внимание и на то, что разница в стоимости материалов для этикеток разных фирм обусловлена в первую очередь качеством клея, а также качеством силиконизированной бумаги-основы. Равномерно нанесенный на бумагу слой силикона позволяет легко отделить этикетку от бумаги. Слой клея на этикетке также должен быть равномерным, без бугорков и вмятин, что особенно важно для получения высокого качества печати штрихового кода.

Использование съемного и смываемого клеев предполагает возможность снять этикетку при необходимости. Поверхность при этом должна остаться чистой, без остатков клея или материала этикетки. Часто это требование нарушается. Почти все сталкивались с проблемой, когда ценник или этикетку, портящие внешний вид подарка, нельзя целиком оторвать от его упаковки. Качество печати штрих-кода может различаться в зависимости от способа ее выполнения, вида этикеточного материала, печатающего оборудования, температуры и условий окружающей среды. Предприятия-ритейлеры могут, например, предъявлять очень жесткие требования в этом отношении: качество графического изображения должно быть таким, чтобы штрих-код считывался сканирующим оборудованием с первого раза.

Самоклеящиеся материалы из бумаги производятся в роллах шириной до 2 м, но для печати их требуется дополнительно разрезать поперек. Качественную резку может осуществить непосредственный их производитель на профессиональном оборудовании. Качество резки определяется следующим образом: для этого надо дотронуться ладонью до боковой поверхности рулона и убедиться, что она абсолютно сухая. Если ладонь слегка прилипает, это значит, что или клей положен слишком толстым слоем, или клей подтекает. Возможно также, что резка сделана некачественно либо ролл был намотан слишком туго. Как следствие клей выдавливается по краям материала, и в этом случае он может налипать на печатную форму, что приводит к браку и потери скорости печати.

Самоклеящиеся материалы чувствительны к внешним воздействиям и изменениям окружающей среды, и в этой связи особое значение приобретает качественная упаковка роллов на паллеты. Их хранение на складе, транспортировка и другие операции должны быть организованы так, чтобы обеспечить надежную защиту от механических повреждений, перепадов температуры и влажности.

Рынок этикеточной бумаги в России

В отечественном производстве этикеточной бумаги преобладает производство невлагостойкой бумаги, предназначенной для упаковки сухих продуктов – консервов, шоколада, мягких сигаретных пачек. В 2005 г. было произведено порядка 12 тыс. т этикеточной бумаги, т. е. по сравнению с 2002 г. объемы производства сократились на 73%. За этот период ряд предприятий прекратил выпуск этикеточной бумаги и сосредоточил усилия на производстве других видов бумаги, а также бумажно-беловых товаров. Сегодня основным производителем этой продукции в нашей стране является Архангельский ЦБК, выпускающий этикеточную бумагу плотностью 35...90 г/м2. Производят ее также Серпуховская бумажная фабрика и ОАО «Маяк».

Пробел в отечественном производстве этикеточной бумаги высокого качества заполняют западные производители. Всего в 2006 г. импорт этикеточной бумаги в Россию, в том числе самоклеящейся, увеличился по сравнению с 2004 г. на 3,5 тыс. т (+7,6%) и составил около 50 тыс. т. Примерно 41% общего объема импорта этикеточной бумаги в Россию в 2005–2006 гг. произведен в Финляндии. Второе и третье место по объемам поставок заняли Нидерланды и Франция – 10 и 8% соответственно. В 2005 г. в пятерку лидеров по объемам поставок в Россию этикеточной бумаги вошли компании Ahlstrom, Avery Dennison, Stora Enso, APP и UPM Raflatac – на них приходится общая доля импорта не менее 54%.

В структуре импорта 2005 г. по видам этикеточной бумаги наибольшую долю (33% общего объема импорта в натуральном выражении) заняла самоклеящаяся бумага, в том числе бумага с термопокрытием для изготовления торговых этикеток. На втором месте – невлагостойкая этикеточная бумага (19,3%). Среди марок этикеточной бумаги лидерами по объемам поставок являются МС Primecoat, Kaubillprint 100/200/300, самоклеящаяся бумага Raflatac. Такая бумага применяется в основном для изготовления этикеток на алкогольные и безалкогольные напитки, парфюмерно-косметическую продукцию, бытовую химию, фармацевтическую продукцию, а также этикеток-ценников в торговле на консервы и непищевые (краски, лаки) товары. На протяжении последних лет за счет роста производства ликеро-водочной продукции и пива, а также пластиковых (ПЭТ) бутылок для тарирования напитков увеличился сегмент рынка бумаг, используемых для изготовления этикеток на алкоголь.

Использование полимерных пленок для изготовления этикеток предполагает более широкое их применение. Этикетки из «самоклейки» и впрессованные широко используются для косметической продукции, а термоусадочные этикетки – в упаковке питьевых йогуртов и соков.