Роботизированные транспортно-накопительные системы для внутрицеховой логистики (Часть 1)

Очевидной тенденцией технологического развития производственных предприятий обрабатывающей промышленности является автоматизация технологических процессов, в частности, внедрение промышленных роботов. Производственными предприятиями в мире эксплуатируется около 2,5 миллионов промышленных роботов и ежегодно внедряется еще несколько сотен тысяч роботов.

Не стоит забывать, что промышленные роботы – это одна из подсистем (подсистема основного технологического оборудования) современного производства, которое, также включает в себя подсистемы внутрицеховой логистики, контроля качества изделий, удаления отходов производства, автоматизированного управления производством.

Что такое РТНС?

В рамках данной статьи мы рассмотрим роботизированные транспортно-накопительные системы (РТНС) в целом: их роль в современном производстве, требования, предъявляемые к ним, структуру организации системы. Более детально рассмотрим транспортные роботы, входящие в состав транспортно-накопительной системы: дадим их классификацию, приведем примеры доступных на российском рынке транспортных роботов, опишем функции автоматизированной системы управления роботизированной транспортной системой.

Промышленные роботы безусловно позволяют повысить качество, производительность и гибкость технологического процесса, но эффективность производственной системы в целом определяется не только качеством технологического оборудования, но и качеством процессов (подсистем), обеспечивающих производство, в частности – производственной логистикой. Завод может быть оснащен совершенными станками, но несвоевременная доставка к станку заготовок, оснастки, инструмента приведет к срыву производственного задания и снижению эффективности производственной системы.

О роли производственной логистики говорят следующие данные: на крупных европейских производственных предприятиях, в среднем 87% производственного времени затрачивается на внутрицеховую логистику, в которой задействовано 25% производственного персонала и 55% производственных площадей. В 2018 году 17% европейский фабрик уже применяли системы автоматизации внутрицеховой логистики, а к 2023 году таких предприятий будет уже 35%.

На текущий момент, наиболее распространенным принципом организации производства остается конвейерная сборка и роботизированные системы внутрицеховой логистики активно внедряются для обеспечения конвейера инструментом, заготовками, сборочными единицами и т.п. Но роботизированные системы внутрицеховой логистики позволяют реализовать и новые принципы организации и управления технологическими процессами – гибкие производственные системы. Именно роботизированные транспортно-накопительные системы позволяют осуществлять прием, накопление, транспортирование, выдачу заготовок, полуфабрикатов, инструмента, технологической оснастки и готовых изделий в ГПС для обеспечения ее наиболее эффективного функционирования.

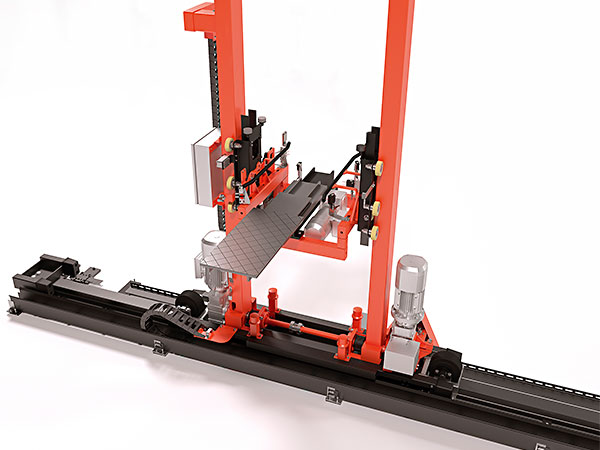

![[b]Структура транспортно-накопительной системы РТНС в составе гибкой производственной системы[/b]](/article/25673-robotizirovannye-transportno-nakopitelnye-sistemy-dlya-vnutritsehovoy-logistiki-ch-1/Images/01.jpg)

Требования

К роботизированным транспортно-накопительным системам предъявляются следующие требования:

1. Масштабируемость. При загрузке производственного оборудования на 35% сразу внедрять логистическую систему, способную обеспечить 100% загрузку экономически не целесообразно. Вы получите еще одну производственную систему, у которой КИМ (коэффициент использования производственных мощностей) будет далек от идеального.

Поэтому система должна позволять поэтапное наращивание производительности без существенного изменения топологии цеха и, желательно, без проведения капитальных строительно-монтажных работ.

2. Логистическая система должна быть автоматической, т.е. не требовать участия человека-оператора и перенастраиваться под производственные задания по командам от автоматизированных систем управления производством. Адаптация к конкретному технологическому процессу, или производственному оборудованию должна осуществляться заменой оснастки. В системе должны быть предусмотрены сценарии работы как в рамках регулярного технологического процесса, так и в рамках аварийных ситуаций. Т.е. при возникновении аварийной ситуации, система должна попытаться разрешить ее без остановки технологического процесса.

3. Способность системы строить цифровую модель технологического процесса, которая будет использоваться вышестоящими системами управления для формирования производственного плана.

Номенклатура решений

Для автоматизации внутрицеховой логистики применяются различные технические решения – от безлюдных складов до транспортных роботов для автоматизации перемещения деталей, материалов, инструмента.

Наиболее универсальным решением, обладающим достаточной гибкостью для встраивания в уже существующий технологический процесс, выступат транспортные роботы – мобильные роботы, предназначенные для перемещения на своей платформе физических объектов (определение по ГОСТ Р 60.0.0.2 – 2016).

Транспортные роботы можно классифицировать по функциональности:

1. Роботы-тягачи – транспортные роботы, предназначеные для транспортировки различных грузов на тележках и оснащеные специальным зацепом (штоком) для автоматического сцепления с транспортируемой тележкой.

2. Универсальные мобильные роботы – транспортные роботы, функциональность которых определяется установленной на них оснасткой. Могут оснащаться как роботом-манипулятором, так и различной подъемной, поворотной и подъемно-поворотной оснасткой, адаптированной под определенный технологический процесс.

3. Роботы-погрузчики. Как правило, представляют из себя стандартные форклифтеры и ричтраки, оснащенные автоматической системой управления, но представлены и моделями на специально разработанной мобильной платформе.

4. Специализированные роботы – транспортные роботы, специально разработанные под определенный технологический процесс.

Типичные примеры транспортных роботов

Роботы-тягачи Casun

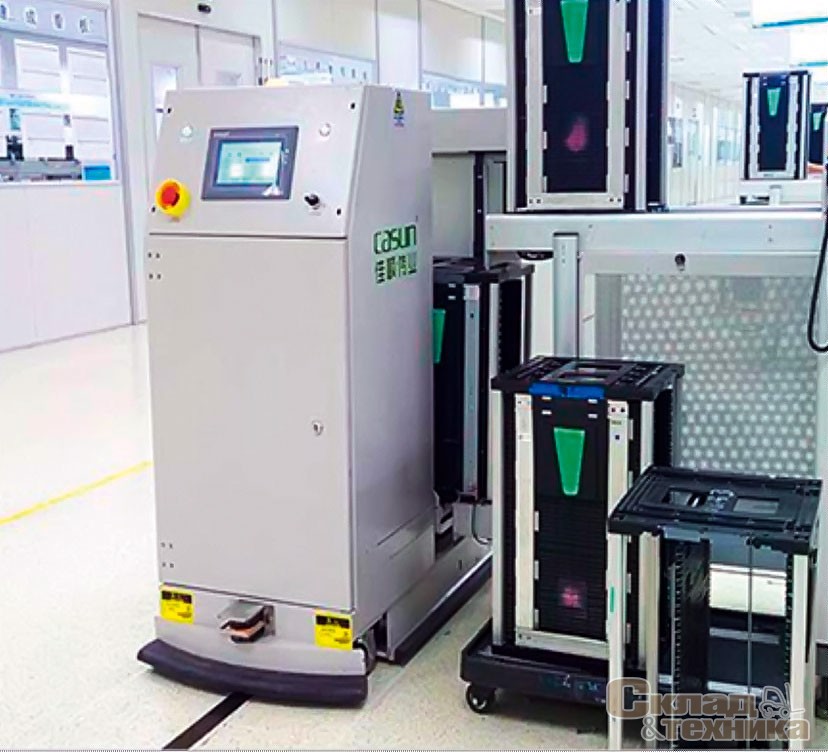

Компания Casun производит транспортные роботы с 2007 года и поставила заказчикам более 5000 таких машин.

Одними из наиболее востребованных транспортных роботов, производимых Casun являются роботы-тягачи туннельного типа (серия QF): узкий и невысокий робот предназначенный для перемещения тележек с грузом внутри цеха. Роботы этого типа активно применяются для доставки комплектующих на рабочие места сборочных конвейеров.

Основное внимание при разработке данного типа роботов уделялось их надежности – срок службы более 10 лет, и универсальности– способности транспортировать тележки различных размеров.

Туннельный робот подъезжает под тележку и сцепляется с ней с помощью выдвижного штока. Далее, тележка транспортируется к месту назначения. Особенностью роботов туннельного типа является траектория их движения, обусловленная транспортируемым грузом – тележкой, а повороты робота направо или налево осуществляются по дуге. Некоторые модели данных роботов способны перемещаться только вперед, направо, или налево, т.е. маршрут их движения должен быть замкнутым. Другие модели способны перемещаться как вперед, так и назад.

Для позиционирования роботов туннельного типа применяется магнитная лента, размещенная на полу цеха.

Грузоподъемность транспортных роботов туннельного типа от 500 до 1200 килограмм, а скорость движения до 0,8 м/с.

Роботы-тягачи туннельного типа применяются на различных производственных предприятиях, например, завод CITROЁN в КНР (298 ед.), заводе VESTEL в Турции (22 ед.), заводе ADIENT в Мексике (14 ед.).

Универсальные мобильные роботы Geek+

Компания Geek+ специализируется на разработке роботизированных логистических систем для логистических и производственных предприятий. Более 10 тысяч мобильных роботов Geek+ работают на складах и производствах в 20 странах мира.

Для реализации задач внутрицеховой логистики, Geek+ производит М-серию универсальных мобильных роботов. Типичным представителем этой серии является универсальный мобильный робот М100, способный перевозить 75 кг (оснастка + груз) на платформе или тянуть тележку весом до 200 кг. Типичной оснасткой для данного робота выступает рольганг с электроприводом, позволяющий подавать, или снимать с конвейера различные грузы, но могут применяться и другие виды оснастки, вплоть до установки робота-манипулятора.

Особенностью универсальных мобильных роботов Geek+ является навигация SLAM, позволяющая свободно перемещаться в сложной производственной среде и объезжать возникающие препятствия, например, выставленный на маршруте движения поддон.

Роботы-погрузчики Casun

Роботы-погрузчики серии СС представляют из себя стандартные самоходные погрузчики Linde, которые оснащаются системой лазерной навигации. Система управления позволяет роботам-погрузчикам работать в помещениях с людьми, перемещать паллеты и другие грузы, и размещать их на стеллажах с высокой точностью (+10 мм).

В модельной линейке представлены как роботы-форклифтеры, так и роботы-ричтраки, грузоподъемностью до 2-х тонн и высотой подъема до 2,9 метра.

Casun также производит робот-паллетоперевозчик CA-BY1000 на специально разработанной компактной мобильной платформе. Робот оснащен системами лазерной и инерциальной навигации и, несмотря на компактные размеры, сравнимые с ручной гидравлической тележкой, может транспортировать грузы на паллетах весом до 1000 кг.

Специализированные роботы Casun

Любое производство уникально, поэтому, несмотря на широкую номенклатуру транспортных роботов, производимых серийно, существует потребность в роботах, специально разработанных под определенный технологический процесс. Компания Casun производит специализированные роботы для электронной промышленности (доставка компонентов на линии монтажа печатных плат), автомобильной промышленности (транспортный робот большой грузоподъемности для сборочной линии) и других отраслей промышленности.

Для создания специальных транспортных роботов используется модульная платформа, хотя некоторые модели разрабатываются под задачу клиента с нуля.

Нужно понимать, что транспортные роботы являются частью роботизированной системы, ее исполнительными устройствами, которая также включает в себя автоматизированную систему управления роботизированной системой (АСУ), подсистему передачи данных, станции заряда АКБ роботов, элементы системы позиционирования (магнитные ленты, QR-code, отражатели для лазерных датчиков).

Эффективность роботизированной транспортно-накопительной системы в значительной степени определяется АСУ и качеством ее интеграции со смежными автоматизированными системами управления производством.

Например, АСУ Casun включает в себя следующие модули:

- Центральная система управления;

- Система управления роботами;

- Система вызова и диспетчеризации.

АСУ CASUN решает следующие задачи:

- Построение маршрутов и управление движением AGV;

- Мониторинг и отображение состояний роботов (скорость, уровень заряда АКБ, местоположение и т.д.);

- Распределение заданий между роботами;

- Назначение заданий для AGV вручную;

- Отображение статусов заданий.

Наличие возможности назначения заданий вручную, посредством терминалов вызова роботов, позволяет осуществлять роботизацию отдельных операций внутрицеховой логистики без интеграции с автоматизированными системами управления производством. Роботизация отдельных операций внутрицеховой логистики вполне актуальна для российских предприятий с целью повышения производительности без замены основного технологического оборудования: по данным Центра стратегических разработок, коэффициент использования мощностей, для большинства отраслей обрабатывающей промышленности в России в 2 раза ниже оптимального.

Итак, мы попытались показать, что полностью раскрыть потенциал промышленной роботизации невозможно без автоматизации внутрицеховой логистики. Показали, что такое роботизированные транспортно-накопительные системы, рассмотрели одну из подсистем РТНС – транспортные роботы и описали некоторые транспортные роботы, представленные на российском рынке. Также, важной составляющей транспортно-накопительных систем являются автоматизированные склады, которые выходят за рамки данной статьи, но которые мы рассмотрим в дальнейшем.