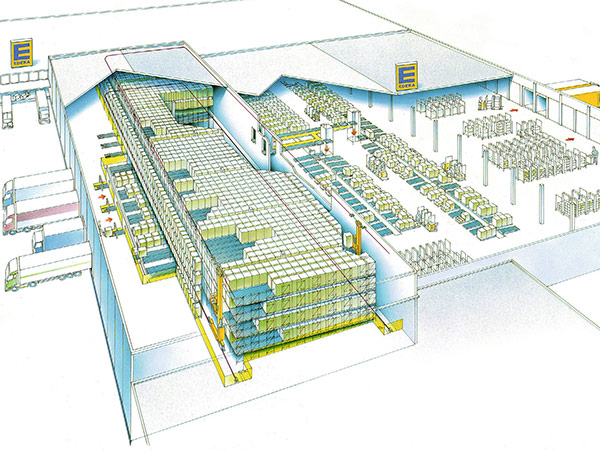

Способы комплектации товаров на торговых складах

Сравнение двух способов комплектации мелких грузов: из низких гравитационных и полочных стеллажей

Эффективность цепей поставок существенно зависит от времени, трудоемкости и стоимости комплектации товаров по заказам магазинов розничной торговли. Эти логистические операции выполняются на многономенклатурных складах торговых организаций и в большинстве случаев связаны с большим объемом и трудоемкостью ручных работ при отборке товаров с мест хранения и формировании сборных заказов.

Большой объем ручных работ объясняется тем, что на склады розничной торговли поступают заказы от магазинов преимущественно мелкими партиями, по несколько штук товара определенных видов, типов, размеров, цвета и т. д.

На складах торговых предприятий товары отбирают в заказы отдельными штуками или целыми коробками, наиболее часто используя при этом самый простой способ комплектации из нижнего яруса высотных стеллажей в ручную тележку. Отборка осуществляется по комплектовочным ведомостям, подготовленным по заказам автоматизированной системой управления складом (WMS).

Этот способ комплектации заказов имеет ограниченную производительность, так как большое количество времени тратится на передвижение комплектовщика с тележкой. Как показывает статистика и ее анализ, из общего времени комплектации заказа на передвижение комплектовщика (в системах, работающих по принципу «комплектовщик – к грузам») тратится до 60–70% времени, а остальное время уходит на прием и передачу информации (15–20%) и непосредственно на отборку грузов (также примерно 15–20%).

В действительности на складах могут быть применены десятки разных способов комплектации заказов, различные по себестоимости, трудоемкости работ, стоимости выполнения заказов и эффективности систем комплектации. Системы комплектации заказов на складах штучных грузов могут быть классифицированы следующим образом по разным признакам:

• по месту комплектации заказов: непосредственно в зоне хранения, вблизи зоны хранения (у торцов стеллажей), на отдельном участке комплектации, на специальном комплектовочном складе, расположенном в другом помещении;

• по роду отбираемых грузов: отдельные единицы товара, пачки, связки или упаковки; коробки или ящики; целые поддоны;

• по стадиям формирования заказов: в один этап (комплектация сразу по заказам) и в два этапа (на первом этапе – отбор по наименованиям, на втором – распределение отобранных грузов по отдельным заказам);

• по подвижности комплектовщика и грузов в процессе отборки грузов; имеется две системы комплектации, первая: комплектовщик перемещается в зоне хранения и отбирает нужные грузы (система «комплектовщик – к грузам»), вторая: комплектовщик стоит на месте, а грузы подаются к нему из зоны хранения для отборки (система «грузы – к комплектовщику»);

• по применяемым типам стеллажей, из которых ведется отборка грузов: из фронтальных стеллажей (отборка ведется из поддонов нижнего яруса, расположенных на полу склада, или из всех ярусов с применением комплектовочных штабелеров с подъемной кабиной); из полочных стеллажей; из гравитационных стеллажей;

• по средствам механизации, применяемым для перемещения комплектовщика: перемещение пешком с ручной тележкой, на электротележке с подъемной платформой (низкоподъемный комплектовщик заказов), в подъемной кабине комплектовочного погрузчика или стеллажного крана-штабелера;

• по средствам механизации, применяемым для перемещения грузов в процессе комплектации: ручные тележки; электропогрузчики; мостовые или стеллажные краны-штабелеры; отдельные автономные конвейеры (напольные прямолинейные, подвесные циркуляционные – «горизонтальная карусель», элеваторные стеллажи – «вертикальная карусель», кольцевые горизонтально-замкнутые конвейерные системы; сортировочные конвейерные системы с автоматическим адресованием грузов; транспортные роботы – автоматически управляемые тележки или робокары (AGV – Automatic Guided Vehicles);

• по степени автоматизации: ручная комплектация по бумажным носителям информации, полуавтоматическая комплектация с различными системами поиска адреса расположения грузов, подлежащих отборке; автоматические системы комплектации с применением перегрузочных комплектовочных роботов – напольных и подвесных.

Понятно, что по сочетаниям указанных признаков могут быть созданы десятки и сотни различных систем комплектации заказов, обеспечивающих разные технико-экономические показатели для разных типов складов, размеров грузопотоков, видов грузов и т. д. К сожалению, все эти варианты еще не достаточно исследованы ни в нашей стране, ни за рубежом, насколько можно судить по литературным источникам. Это можно объяснить как многочисленностью указанных систем комплектации, так и разнообразными сочетаниями других факторов – типом упаковки грузов, потребительской тары, формы, размеров, веса единиц товара и т. д., так как все это влияет на время ручной отборки грузов.

| Вариант комплектации | Преимущества | Недостатки |

|---|---|---|

| С полочными стеллажами |

низкая стоимость (примерно в 3–4 раза меньше стоимости гравитационных стеллажей); возможность конструктивного сочетания с высотными стеллажами |

Более низкая производительность отборки грузов по сравнению с гравитационными стеллажами; возможность пересечения грузопотоков отборки грузов и пополнения запасов грузов в стеллажах; небольшой запас грузов в стеллажах и необходимость более частого его пополнения |

| С гравитационными стеллажами |

Более высокая производительность отборки грузов; большой запас грузов для комплектации; строгое соблюдение принципа «первый поступил – первый выдан» (FIFO); не требуется часто пополнять запас грузов в комплектовочных стеллажах; грузопотоки отборки грузов и пополнения запасов грузов в стеллажах не пересекаются и не мешают друг другу |

высокая стоимость стеллажей; более высокая трудоемкость и стоимость технического обслуживания по сравнению с полочными стеллажами из обычных металлоконструкций; возможность заклинивания грузов в роликовых дорожках |

Например, некоторые виды мелких товаров и упаковок легко можно взять одной рукой, другие виды товара (одежду, пачку книг) можно брать только двумя руками и т. д. Отсюда понятно различие в уровне трудоемкости и себестоимости ручной отборки грузов для разных условий работы складов. Разобраться в этом разнообразии и выбрать наилучший вариант системы комплектации заказов могу только профессиональные специалисты проектных организаций.

В качестве примера выполнения оценки вариантов комплектации грузов на складах в таблице приведено сравнение по технико-экономическим показателям двух способов комплектации мелких грузов: из низких гравитационных и полочных стеллажей. В обоих этих вариантах отборка грузов может вестись на ручную тележку, в расположенный на ней комплектовочный поддон или на конвейер, установленный вдоль стеллажей.

Далее будет представлена методика расчета, в которой значения всех коэффициентов приняты ориентировочно и должны быть откорректированы в соответствии с текущей ситуацией на рынке, в том числе с учетом курса валют.

Капитальные затраты на стеллажи определялись по формуле:

К = d xV x τ,

где d – стоимость стеллажей в расчете на 1 м3 размещаемого в них груза, руб. (в расчетах принималось d=3000 руб./м3 для полочных стеллажей и d=10 000 руб./м3 – для гравитационных стеллажей); V – суточный объем комплектации на выдачу грузов, м3/сутки; τ – срок хранения грузов на участке комплектации, где установлены стеллажи, сутки (в расчетах принималось τ=2 суток).

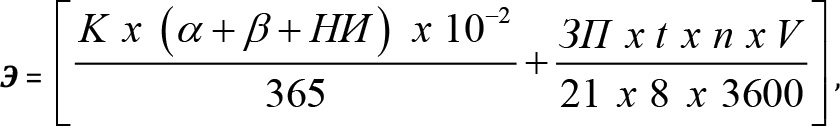

Эксплуатационные расходы в расчете на 1 сутки работы склада определялись как:

где К – капитальные затраты на стеллажи, руб.; α – ежегодные отчисления на амортизацию стеллажей, проценты (в расчетах принималось α = 10%); β – ежегодные отчисления на текущее содержание и ремонт стеллажей, проценты (в расчетах принималось β = 6%); НИ – ставка налога на имущество, проценты (в расчетах принималось НИ=2,2%); ЗП – месячная заработная плата комплектовщика, руб. (в расчетах принималось ЗП = 15 000 руб./мес.); t – среднее время отборки одного наименования груза, с (в расчетах принималось t = 5–60 с); n – число отборок грузов из объема 1 м3 (в расчетах принималось n = 40–200 отб./м3); V – суточный объем комплектации на выдачу грузов, м3/сутки; 21 день – число рабочих дней в месяце.

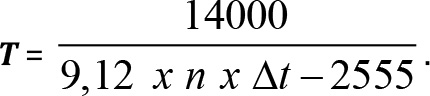

В результате принятых в расчетах величин и преобразований была выведена формула для определения срока окупаемости гравитационных комплектовочных стеллажей Т по сравнению с полочными стеллажами

где величина (tп – tг) = Δt представляет собой превышение времени отборки одного наименования грузов (в секундах) при использовании полочных стеллажей по сравнению с гравитационными стеллажами. Число отборок n из 1 м3 принималось от 40 до 200, что соответствует размерам одной отборки примерно от 180 х 180 х 160 мм (объем – 0,005 м3) до 400 х 310 х 200 мм (объем – 0,025 м3).

Сокращение времени на одну отборку грузов при гравитационных стеллажах Dt принималось от 5 до 40 секунд.

![[b]Рис. 1.[/b] Зависимости срока окупаемости гравитационных комплектовочных стеллажей Т по сравнению с полочными стеллажами от числа мелких отборок n из 1 м[sup]3[/sup] объема груза](/article/9712-sposoby-komplektatsii-tovarov-na-torgovyh-skladah/Images/02.jpg)

По результатам расчетов, показанным на графиках (рис. 1), можно сделать следующие выводы:

• При использовании гравитационных стеллажей время одной отборки груза уменьшается примерно на 5–10 с. Поэтому производительность отборки грузов при использовании гравитационных стеллажей получается больше примерно на 10–15%.

• Приемлемый срок окупаемости более дорогих гравитационных стеллажей в течение трех лет может быть обеспечен только при отборке грузов мелкими порциями, при 80–100 отборках из 1 м3 объема груза.

• При отборке грузов целыми коробками размерами примерно 400 х 300 мм выгоднее использовать более дешевые полочные стеллажи.

• При использовании любых стеллажей следует избегать пополнения стеллажей из тех же проездов, из которых ведется и отборка грузов, так как это сокращает полезное время на комплектацию грузов для выдачи.

• Комплектация грузов из гравитационных стеллажей может быть целесообразна только в том случае, когда она выполняется на специальном комплектовочном участке, вне зоны основного хранения.