Склады-автоматы компании MTG

Тенденция последних лет в оснащении и автоматизации склада – применение роботизированных систем. На выставке CeMAT 2011, прошедшей в Ганновере в начале мая и являющейся событием номер один в европейской логистике, предложение автоматического оборудования по сравнению с предыдущей экспозицией трехлетней давности увеличилось в несколько раз.

Такая же направленность в автоматизации намечается и в России. В настоящее время наша компания выполняет два проекта по запуску складов-автоматов.

Преимущества склада-автомата

Автоматические склады более привлекательны по сравнению с традиционными по следующим причинам:

- исключение человеческого фактора при выполнении ряда или всех внутрискладских операций;

- уменьшение численности персонала склада;

- снижение требований к квалификации сотрудников склада: на складе-автомате, так же как и на автоматизированном складе, не требуется знать номенклатуру товара; количество водителей погрузчиков и штабелеров меньше, чем на обычном складе;

- увеличение пропускной способности склада: скорость подбора в пересчете на одного отборщика может достигать 80–150 строк заказа в час;

- увеличение плотности хранения товара: ширина прохода ненамного превышает габариты паллет или контейнеров – плотность хранения сопоставима с плотностью хранения в узкопроходных стеллажах;

- снижение эксплуатационных расходов: экономия достигается за счет снижения уровня освещения и, возможно, за счет энергосберегающего теплового режима в местах хранения.

Схема работы склада-автомата

Как и на обычном складе, на складе-автомате необходимо выполнять полный цикл обработки товаров или грузов: принять их, сформировать паллеты или контейнеры, разместить на хранение в стеллажи, выполнить мелкоштучный отбор, провести выходной контроль, упаковать и отгрузить сформированные заказы.

Прием товара

Прием товара может выполняться автоматически с использованием роботов-погрузчиков, предназначенных для автоматической загрузки/ выгрузки машин. Такая технология используется в случае поступления сформированных паллет, но в наших условиях это происходит далеко не всегда, поэтому и на складе-автомате на приеме товара задействованы исполнители. Прием товара и формирование паллет или контейнеров выполняется с использованием терминалов сбора данных или стационарных мест, оборудованных сканерами-штрих-кода.

Размещение на хранение

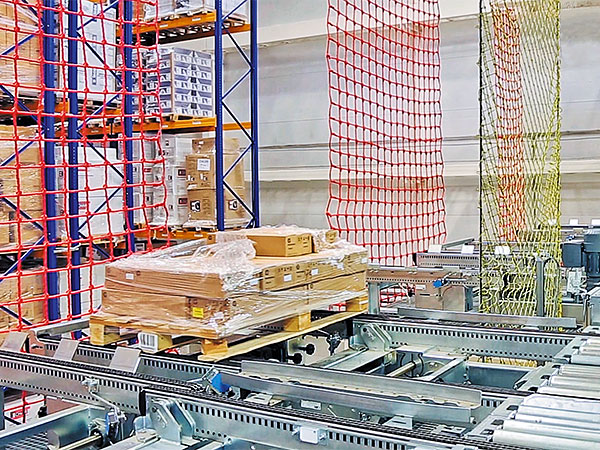

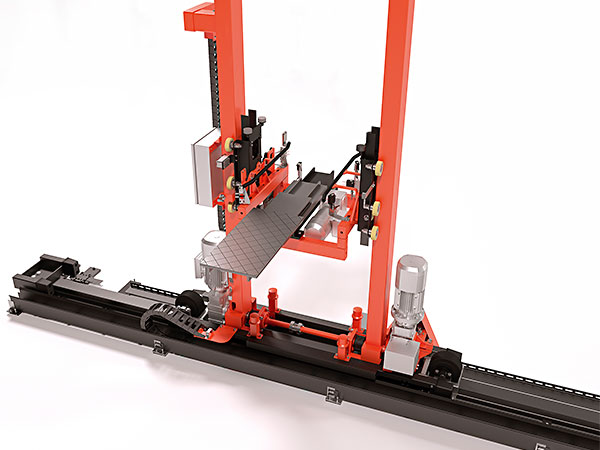

Сформированные контейнеры или паллеты устанавливаются в приемные накопители, откуда их подхватывают роботы-штабелеры и размещают в ячейки стеллажей. Ключевое звено склада-автомата – система хранения: на автоматическом складе, так же как и на обычном, используются стеллажи, но размещение и извлечение паллет или контейнеров производится роботами-штабелерами или роботами-шаттлами. В настоящее время в наших проектах мы используем роботы-штабелеры и транспортные системы – автоматические линии для перемещения паллет из зоны хранения в место отгрузки. Скорость перемещения робота-штабелера составляет 1–2 м/сек, а при определенных условиях эксплуатации она может доходить до 5–7 м/сек.

Отбор товара

Формирование заказов также может быть полностью автоматическим, что требует применения дорогостоящего оборудования. Более дешевое решение – системы автоматизированного подбора Pick-by-light: при их использовании отборщик получает указание о месте и количестве отбираемого товара по зажженным индикаторам над контейнерами с отбираемым товаром. Для ускорения комиссионирования один исполнитель одновременно выполняет отбор нескольких заказов. В ходе отбора выполняется весовой контроль собираемого заказа.

Выходной контроль

Автоматизированный выходной контроль выполняется в два этапа: контейнер с заказом взвешивается и в случае расхождения веса с ожидаемым производится полный пересчет заказа. Излишки изымаются из заказа, а недостачи компенсируются доукомплектацией.

Упаковка и отгрузка

Собранный и проверенный заказ перекладывается в коробку, которая маркируется упаковочным листом. Коробки размещаются на паллетах с учетом направлений отгрузки.

Окупаемость склада-автомата

По расчетам известного консультанта по логистике А.С. Максимовского, для автоматического склада на 22 тыс. паллетомест капитальные затраты будут на 14% выше, а эксплуатационные – на 45% ниже, чем у обычного склада. По суммарным же затратам выигрыш склада-автомата по сравнению с традиционным складом достигается через 1,5 года эксплуатации. В конкретных проектах приведенные цифры могут варьироваться, так как зависят от фонда оплаты труда, коммунальных платежей, ставок налогов.

Степень автоматизации склада-автомата

Из-за относительно высокой стоимости роботизированного оборудования (так, робот-паллетайзер или робот-погрузчик стоят свыше 150 000 евро) создание склада-автомата может выполняться поэтапно или переводиться на автоматическую работу может часть внутрискладских процессов. Наибольшего эффекта можно достичь за счет отказа от использования работников на закладке товара на хранение в стеллажи и формирование заказов или только на операции закладки товара на хранение. Перевод на автоматическое выполнение относительно простых операций по формированию паллет и загрузке/ выгрузке машин в наших условиях при относительно низкой зарплате исполнителей будет неэффективным.

Перспективы

Тенденция автоматизации складов направлена на полное исключение исполнителей из внутрискладских операций – на складе останется только персонал, контролирующий работу оборудования (численность сотрудников на складе площадью 10–15 м2 может составлять три человека). Это достигается за счет использования автоматических систем хранения (роботы-штабелеры и транспортные системы), систем автоматического формирования заказов и применения роботов-паллетайзеров и роботов-погрузчиков.