Реорганизация склада: последовательно или параллельно?

Когда появляется задача улучшить производительность работы складского комплекса, всегда возникает несколько вопросов, от квалифицированного решения которых будут зависеть скорость, стоимость и эффективность обработки единицы товара. Способов улучшения складских операций существует несколько, но, как правило, повысить эффективность работы склада с помощью одного инструмента не удается.

Первое, что надо понять: без предварительной экспертизы для определения существующего положения дел на складе и выявления узких мест не обойтись. Поэтому прежде всего следует проанализировать существующую технологию, при необходимости провести исследования зданий и сооружений на предмет их соответствия той логистике, которую планируется внедрить. Если складской комплекс уже имеет какую-то систему автоматизации, не обойтись без выводов о ее актуальности, вариантах адаптации или замены другим решением, больше соответствующим новым потребностям склада. Самое важное, что экспертизу текущего состояния складского комплекса и последущую реализацию проекта его реинжиниринга должна осуществлять одна команда. В противном случае эффективность проведенных работ может быть равна нулю.

Наибольшую сложность в комплексных проектах представляет согласованность работы всех участников проекта, так как с помощью одного локального мероприятия решить задачу улучшения управления складом в большинстве случаев не удается. Приходится использовать несколько решений одновременно, а именно:

- изменять структуру складской логистики, переписывать технологические и бизнес-процессы склада;

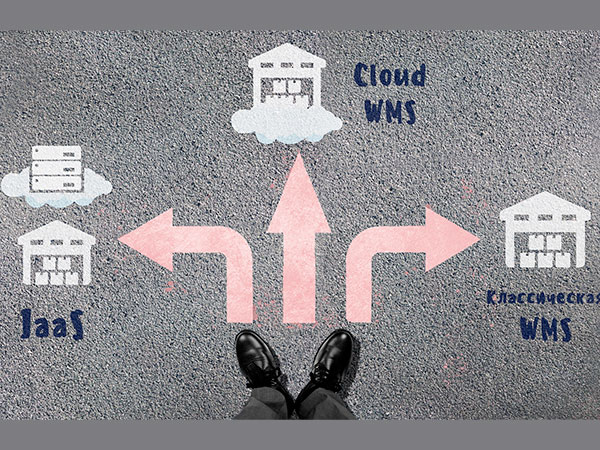

- внедрять WMS-систему и осуществлять ее стыковку с существующими программными продуктами, которыми пользуются другие бизнес-подразделения компании;

- изменять документооборот и штатное расписание, при необходимости производить кадровый реинжиниринг;

- реконструировать существующее здание или возводить новое, осуществлять общее архитектурное и специализированное проектирование;

- производить выбор подъемно-транспортного оборудования, стеллажных систем, согласовывать все свои действия с надзорными органами;

- обучать новым технологиям сотрудников складского комплекса и т. д.

Решить эти вопросы силами одной организации невозможно, поэтому не обойтись без квалифицированной координации всех участников предполагаемого проекта, что и является основной задачей процесса реинжиниринга. Недостаточно создать технологический проект силами, например, консалтинговой компании, специализирующейся в сфере логистики, и на основании этого проекта пытаться идти дальше. Вопросы технологии неизбежно увязаны с такими ограничивающими факторами, как особенности конкретного здания, возможности будущей WMS, подъемно-транспортного оборудования определенной торговой марки и проч. Как правило, с началом реализации работ, будь то реконструкция здания, внедрение системы автоматизации склада или выбор складского оборудования, приходится корректировать технологический проект, а в результате «плывут» сроки и увеличивается стоимость проекта.

Пожалуй, самое сложное в подобных проектах – это стыковка различных «мировоззрений». Логистики создадут технологический проект, который при внедрении, скорее всего, придется значительно корректировать. Проектная организация перед началом архитектурного проектирования запросит четкое техническое задание, но при этом ее не волнует, можно ли вообще будет его реализовать с точки зрения уже разработанного проекта. Строители не начнут стройку без проекта, да еще заявят, что с точки зрения технологии строительства и физических характеристик объекта он будет реализован не совсем так, как запланировано. Поставщик стеллажного оборудования возьмет величину Ast (ширина рабочего прохода) из технологического проекта и на этом основании расставит свои любимые стеллажи с коэффициентом максимального заполнения «всего и вся». При проведении тендера заказчик выберет поставщика техники, наилучшим образом соответствующего по критериям стоимости и срокам поставки. В процессе монтажа стеллажей окажется, что строители повесили пожарные гидранты не по проекту и необходимо либо сужать межстеллажные проходы, либо выбрасывать пару секций. А когда придет техника, она не впишется в проходы, но стеллажи переконфигурировать будет поздно, поскольку их уже смонтировали. Наконец, появится поставщик WMS-системы и скажет, что это вообще так работать не может и придется всё переделывать, ведь ядро своей системы переписать он не может, а если и может, то за дополнительную плату и через какое-то время.

Конечно, все это в итоге как-то заработает, но не так, как хотели, а так, как у нас в России всегда бывает. Вывод? Последовательное решение этой задачи и подобных ей возможно только за счет увеличения сроков реализации проекта, постоянной переделки технологического проекта. Закономерным и негативным следствием в этом случае станет выход за рамки планируемого бюджета и непредсказуемый конечный результат.

Сроки реализации проекта для действующего складского комплекса – вопрос, имеющий первостепенное значение, так как в ходе реорганизации приходится отрывать специалистов от текущих плановых работ, приостанавливать или изменять на ходу какие-то бизнес-процессы. Все это снижает производительность действующего предприятия, поэтому все мероприятия надо проводить быстро и слаженно, добиваясь при этом прогнозируемого и четкого результата.

Для достижения поставленных целей по реорганизации складского хозяйства задачи необходимо решать параллельно, увязывая методы, технологию, терминологию и особенности работы всех предполагаемых подрядчиков. Пожалуй, самое сложное во всем этом то, что заказчик порой плохо представляет себе, что же конкретно он хочет и с помощью каких инструментов и в какие сроки это можно реализовать. Техническое задание на реконструкцию комплекса, написанное консультантом, вызовет улыбку у строителей и законное требование составить нормальную рабочую документацию, а изведенные на детально прописанные бизнес-процессы тонны бумаги окажутся бесполезной тратой времени и сил и вызовут обоснованные замечания у поставщика WMS-системы. А уж если консультанту в области логистики ставят задачу прописать структуру и методологию стыковки существующей ERP-системы с WMS, при этом четко не определив, что это будет за WMS-система, то это похоже на вопрос к сапожнику, как правильно испечь хлеб.

Грамотный технологический проект, который будет реально работать, можно создать, только если этим займутся специализированные фирмы, разрабатывающие свои собственные специализированные разделы под квалифицированным контролем управляющей проектом организации. Это позволит преодолеть все описанные выше трудности и значительно сократить сроки реализации задач.

В этом случае неопределенный термин «Техническое задание на реконструкцию промышленных полов» станет вполне конкретным проектом реконструкции, выполненным компанией-профессионалом в данной сфере деятельности, бюджет обретет конкретный вид, а бизнес-процессы, опирающиеся на сметную стоимость, предоставленную подрядчиками и участниками проекта, благополучно будут описаны поставщиком WMS-системы применительно к возможностям последней. Не будет двойной, а порой тройной работы, сроки и участники будут четко определены. Останется принять обдуманное решение, выделить средства, махнуть рукой и сказать: «Поехали». Главное – в процессе движения не забыть координировать сам процесс движения, чтобы все приехали туда, куда надо, а не на разные станции, точно в срок и в соответствии с запланированным бюджетом.

При выборе компании, которая сможет управлять процессом движения к намеченной цели, следует учесть, что специалисты этой организации должны, с одной стороны, быть компетентными в самых разных областях: логистике, строительстве, архитектуре, владеть вопросами согласования документации в различных инстанциях, хорошо знать особенности характеристик подъемно-транспортного оборудования, складской техники, WMS-систем и др., а с другой – иметь навыки координации сложных, нестандартных проектов. Однако самое важное, пожалуй, это быть заинтересованным в защите интересов заказчика больше, чем в продвижении какого-либо конкретного вида продукции или услуг.