Организация зоны хранения

Организация зоны хранения заключается прежде всего в грамотном выборе оборудования, тщательной разработке системы идентификации мест хранения на складе и продуманном определении маршрутов движения персонала и техники. В этой статье мы попытаемся ответить на основные вопросы, возникающие при решении указанных задач.

Выбор стеллажного оборудования

Одним из основных показателей эффективности эксплуатации склада считается удельная стоимость складских расходов (отношение абсолютных расходов к объему хранимого товара, объему реализованного товара и т. п.): чем меньше этот показатель, тем лучше. При этом использование объема склада не должно приводить, во-первых, к нарушению качества товара, а во-вторых, к излишним расходам на его обработку. На практике часто возникает ситуация, когда комплектовщику трудно подойти к товару или невозможно подъехать технике, что приводит к увеличению времени размещения и отбора товара в местах хранения. Надо найти оптимальное и экономичное соотношение между плотностью складирования товара и обеспечением доступа к нему.

Рассмотрим основные типы стеллажей, их особенности и области применения. В зависимости от типа грузовой единицы стеллажи подразделяются на паллетные и полочные.

Паллетные стеллажи (стеллажи для поддонов, каркасные стеллажи) – самый распространенный вид складских стеллажей. Они могут быть как стандартными (европоддоны 80120 см, финские поддоны 100120 см, американские поддоны 120120 см), так и нестандартными, для хранения специфических видов товара. Существует две разновидности стеллажей для поддонов: стеллажи с фронтальной загрузкой (традиционные стеллажи) и стеллажи с продольной загрузкой (drive-in, глубинные).

Паллетные стеллажи с фронтальной загрузкой – универсальное и недорогое решение, обеспечивающее свободный доступ к любому из хранящихся поддонов с грузом. Вариант оснащения склада фронтальными стеллажами практически лишен недостатков и часто является оптимальным. Единственным серьезным недостатком такой системы можно назвать недостаточно хорошее использование объема склада – под стеллажами находится лишь до 50% общей площади зоны хранения.

Модификацией такого типа является так называемая «система двойной глубины», состоящая не из двух, как обычно, а из четырех сдвоенных рядов стеллажей. По стоимости она близка к классическим фронтальным стеллажам, но требуется погрузочная техника с телескопическими вилами для ее обслуживания. Главное достоинство стеллажей этого типа в том, что они позволяют использовать до 75% площади хранения склада. Скорость обработки груза при этом несколько снижается, так как в пределах прямой досягаемости находится только половина паллет с грузом (внешний стеллажный ряд), но все же остается достаточно высокой. Если большинство товарной номенклатуры находится на складе в количестве более двух паллет, то система вполне применима.

Установка поддонов на паллетные стеллажи с продольной загрузкой (глубинные стеллажи) осуществляется в несколько рядов по высоте и глубине. Такие стеллажи используются для хранения однородного товара. Глубинные стеллажи могут быть набивными и проходными.

Загрузка-разгрузка набивных стеллажей осуществляется с одной стороны. По сути, набивные стеллажи – это усовершенствованная система штабельного хранения, но с лучшим доступом, надежностью и контролем, и их конструкция обеспечивает отличное использование площади склада. Это оборудование применяют при хранении больших объемов однотипного товара, для которого срок хранения не является критическим. Главное и часто единственное достоинство набивных стеллажей – это высокая степень использования объема склада. Недостатков же у системы довольно много:

- стоимость стеллажей и монтажа обходится выше по причине более сложной конструкции;

- трудно добиться использования стеллажей на 70% (для сравнения: у фронтальных стеллажей используется 95% площади), несмотря на большой объем возможного хранения;

- сложно организовать складирование товаров различной номенклатуры, чаще всего соблюдается принцип «один коридор (с первого по последний ярус) – один товар»;

- единственно возможный порядок отбора – LIFO.

При использовании проходных стеллажей загрузка поддонов осуществляется с одной стороны, а разгрузка с другой. Их существенным плюсом является увеличение скорости обработки товара путем разделения мест отгрузки и разгрузки. При использовании проходных стеллажей возможна реализация принципов отбора FIFO (FEFO) и LIFO. Проходные стеллажи используются на складах однотипных товаров с ограниченным сроком хранения, а также в случае, если необходимо увеличить скорость обработки груза без сокращения полезной площади.

Полочные складские стеллажи используют для хранения штучных грузов. Они могут различаться по конструкции профиля стоек и материала полок (ДСП, фанера, металл). Область использования полочных складских стеллажей – хранение штучных грузов средних размеров (склады штучных товаров, магазины Cash & Carry и т. д.).

Помимо обычных паллетных (каркасных) и полочных стеллажей существуют специализированные стеллажи, среди которых ящичные, консольные, стеллажи для кабельной продукции. Перечисленные виды стеллажей могут использоваться для создания стационарных (гравитационные) или передвижных (архивные, элеваторные), а также многоуровневых (мезонины) систем складирования.

Завершая описание разных систем хранения, следует отметить, что очень важно выбрать оптимально подходящее стеллажное оборудование еще до ввода склада в эксплуатацию. Демонтаж-монтаж оборудования на функционирующем складе обусловливает более высокие затраты, поскольку требует освобождения стеллажей и размещения товара на свободное место без нарушения технологии его обработки, а также перемещения остатков товара с временно выделенного места на новые стеллажи, затрудняет ведение складских операций.

Адресная система хранения

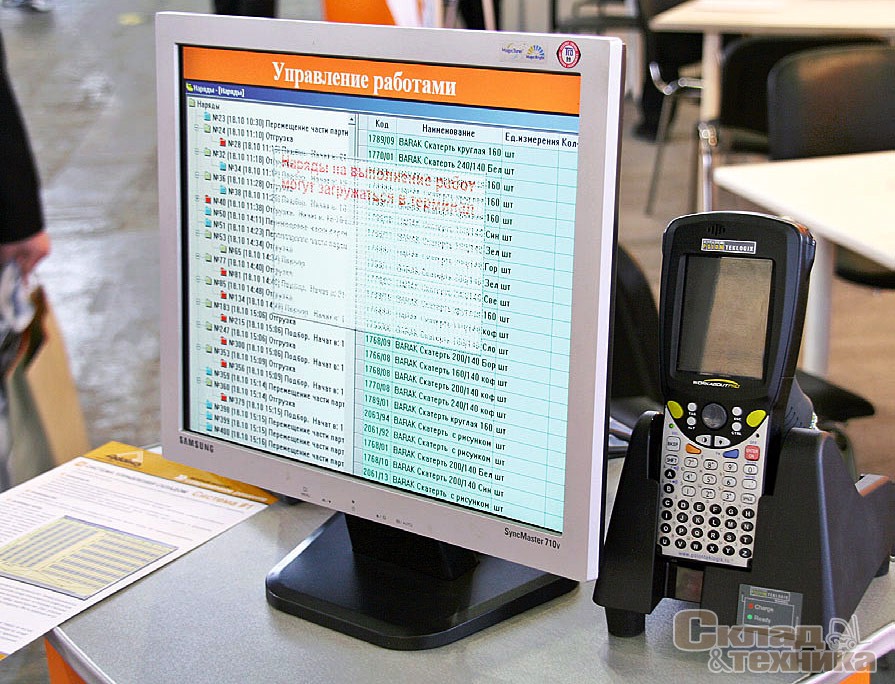

Четкая, логичная и эргономичная система нумерации мест хранения на складе позволит размещать и отбирать товар в более короткие сроки, сократить ошибки при подборе и размещении, внести в информационную систему управления складом необходимые маршруты комплектовщиков, автоматизировать процесс размещения поступающего товара.

Как правило, адрес ячейки состоит из следующих компонентов:

- код зоны (области) склада;

- номер ряда стеллажей или проезда;

- номер яруса;

- номер ячейки.

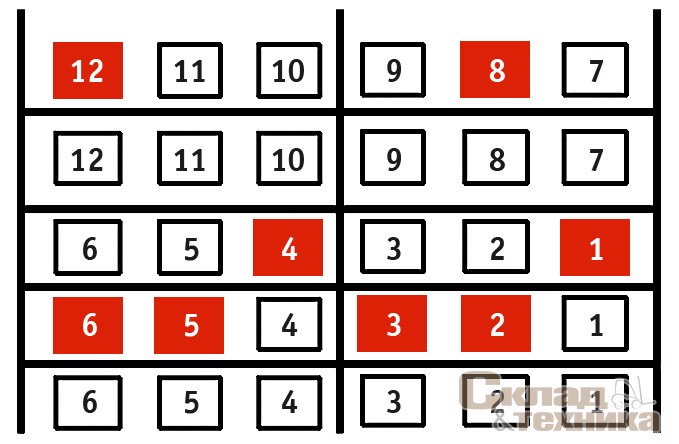

Налицо схожесть последовательности позиций адреса ячейки (ряд, место, ярус, ячейка) с адресом места проживания (улица, дом, этаж, квартира). Используя эту аналогию, можно легко обучить персонал правильно использовать систему идентификации ячеек (рис. 1).

Помимо указанных составляющих адреса ячейки автоматизированные системы управления складом позволяют указать рейтинг для каждой ячейки. Используя рейтинг ячеек, можно сформировать последовательность обхода ячеек на складе в соответствии с оптимальным маршрутом движения персонала и техники на складе. Значение рейтинга ячейки не указывается в печатных документах, а служит для сортировки строк в заданиях персоналу склада. На рис. 2 показан пример определения рейтинга ячеек для зоны отбора. В задании на отбор присутствуют позиции, размещенные на верхних ярусах стеллажей, товар с которых комплектовщик может отобрать только с помощью вспомогательных средств или механизмов. В таком случае необходимо отбор с труднодоступных ярусов выделить в отдельное задание. Таким образом, комплектовщик дважды проходит по маршруту, отбирая товары сначала с нижних, а затем с верхних ярусов, пользуясь стремянкой или штабелером. Общее время на отбор товара по заказу сокращается.

При использовании терминалов сбора данных очень часто возникает вопрос: где разместить и каким образом сканировать штрих-код адреса ячейки склада? При небольшом числе ярусов хранения возможно закрепить штрих-код ячейки на высоте, доступной для считывания без использования дополнительных механизмов, например, на нижней горизонтальной балке стеллажа. Этикетки располагают по определенной схеме, соответствующей расположению ячеек на стеллаже, понятной для персонала склада.

В случае высотного склада с большим числом ярусов зачастую не хватает места для этикеток или невозможно нанести их так, чтобы полностью исключить возможность ошибки при сканировании. Проблему можно решить, использовав системы автоматизации. Функционал программ, которые применяет в своей практике компания Axelot, позволяет идентифицировать ячейки по контрольному числу. Это число автоматически генерируется системой автоматизации при регистрации в ней адреса ячейки и представляет собой случайную последовательность двух или трех цифр. Этикетку с контрольным числом закрепляют на балке стеллажа. Для верхних ярусов рекомендуется наносить этикетки на нижнюю плоскость балки так, чтобы этикетку было видно человеку, стоящему на полу. При работе с ячейками сотруднику склада достаточно ввести на терминале сбора данных контрольное число. Система автоматизации проверяет таким образом корректность выполнения задания.

Согласно опыту реализации проектов Axelot взвешенный подход к организации зоны хранения позволит более эффективно использовать складское пространство, обеспечить необходимые условия хранения и принципы отбора, снизить трудозатраты на обработку товара. От того, насколько верно было выбрано оборудование, насколько продуманы система нумерации ячеек и маршруты персонала и техники, зависит в итоге результат работы склада по выполнению заказов клиентов.