Вопросы повышения эксплуатационной надежности швов в бетонных полах производственных зданий

Одним из важнейших среди устанавливаемых нормативно-техническими документами показателей, отражающих текущее состояние и прогнозирующих долговечность и эксплуатационную надежность промышленных полов, является степень сохранности температурно-усадочных швов. При организации технической эксплуатации здания этому вопросу следует уделять особое, повышенное внимание вне зависимости от специфики условий производств.

![[b]А. Горб,[/b] директор ЗАО «СК Конкрит Инжиниринг», советник РАЕ, член международного союза экспертов по строительным материалам, системам и конструкциям RILEM, Американского института бетона ACI и Британской ассоциации бетона CS](/article/14925-voprosy-povysheniya-ekspluatatsionnoy-nadejnosti-shvov-v-betonnyh-polah-proizvodstvennyh-zdaniy/Images/001.jpg)

![[b]И. Войлоков,[/b] доцент кафедры ТОЭС Санкт-Петербургского государственного политехнического университета](/article/14925-voprosy-povysheniya-ekspluatatsionnoy-nadejnosti-shvov-v-betonnyh-polah-proizvodstvennyh-zdaniy/Images/002.jpg)

Нередко промышленный бетонный пол находится в условиях интенсивного воздействия эксплуатационных нагрузок, что приводит к появлению различных повреждений (дефектов), отрицательно сказывающихся на его долговечности и эксплуатационной пригодности. Но если некоторые небольшие дефекты, например поверхностные трещины и местные неровности, в большинстве случаев не оказывают существенного влияния на эксплуатационные свойства полов, то нарушения целостности даже незначительного количества швов, например, в виде сколов иногда могут существенно снизить скорость протекания технологических процессов, выполняемых в конкретном здании (помещении).

В некоторых случаях, особенно в небольших помещениях (с наибольшей длиной до 24 м) и при выполнении определенных дополнительных условий, можно устраивать «бесшовные» полы. Однако большинство помещений в промышленных зданиях имеют большие геометрические размеры, а также ряд конструктивных особенностей, не позволяющих выполнять бесшовные полы.

Различного рода швы – неотъемлемый элемент большинства бетонных полов. Как при их проектировании, так и при устройстве требуется особое внимание, поскольку они являются частью конструкции пола, наиболее подверженной повреждениям при эксплуатации. Наиболее уязвимым местом швов являются их кромки, которые разрушаются в результате воздействия колес перемещающегося подъемно-транспортного оборудования, причем чем больше ширина шва, тем выше вероятность повреждений (см. рис. 1). Наиболее разрушающее воздействие на пол оказывают погрузчики и транспортные средства с колесами, имеющими малый диаметр и ободья которых выполнены из жесткого пластика или металла.

![[b]Рис. 1.[/b] Паз температурно-усадочного шва до ремонта](/article/14925-voprosy-povysheniya-ekspluatatsionnoy-nadejnosti-shvov-v-betonnyh-polah-proizvodstvennyh-zdaniy/Images/01.jpg)

Необходимость устройства швов в бетонных полах (разделения монолитной плиты на отдельные блоки или карты) диктуется потребностью снижения напряжений в бетоне, вызываемых температурными и усадочными деформациями. Учет температурных напряжений в промышленных полах, размещаемых в отапливаемых зданиях, за исключением зон вблизи входных групп, не представляет практического интереса ввиду малых температурных градиентов.

Вследствие физико-химических процессов, происходящих при твердении бетона, возникают значительные усадочные деформации. Суммарная величина деформаций усадки складывается из ряда составляющих, из которых наиболее существенное значение имеют влажностная, контракционная и карбонизационная деформации, названные так по виду определяющего фактора. Учитывая, что усадочные деформации бетона соответствуют его же температурным деформациям при перепаде температур величиной в 15–35° (в зависимости от состава бетонной смеси), расчет напряжений, вызванных усадкой бетона, является необходимым при конструировании швов в полах и выполняется по аналогии с расчетом на температурные воздействия.

Существует несколько основных типов швов, создаваемых в бетонных полах, однако в рамках данной статьи рассмотрены два из них, в наибольшей степени подверженных разрушениям:

•температурно-усадочные, необходимые для снижения растягивающих напряжений в бетонных плитах, которые возникают в результате усадки и/ или изменения температуры и влажности. В полах производственных зданий все температурно-усадочные швы выполняются по типу швов сжатия. Необходимость устройства температурных швов по типу швов расширения отсутствует, так как в силу различных причин это является необоснованным конструктивным решением;

•конструкционные швы, создаваемые по типу швов сжатия: необходимость их организации вызвана технологическими перерывами в процессе бетонирования полов.

Есть два способа устройства швов в бетонных полах: пропил пазов швов в затвердевшем бетоне и формирование их с помощью опалубки.

Температурно-усадочные швы, выполняемые пропилом в затвердевшем бетоне (через 8–36 ч после бетонирования), при условии относительной стабильности их ширины являются более долговечными и в меньшей степени вызывают износ колес подъемно-транспортного оборудования. Следует отметить, что долговечность таких швов может снизиться при увеличении их ширины, происходящем вследствие понижения температуры и влажности бетона плиты, а также его усадки.

![[b]Рис. 2.[/b] Конструкционный шов с закладной направляющей](/article/14925-voprosy-povysheniya-ekspluatatsionnoy-nadejnosti-shvov-v-betonnyh-polah-proizvodstvennyh-zdaniy/Images/03.jpg)

Для принудительного образования швов могут использоваться «индукторы трещин» в виде пластмассовых или металлических пластин, погружаемых в бетон на ранних стадиях твердения. Однако при устройстве качественных полов такой способ нежелателен, так как не обеспечивает создание прочных и геометрически правильных кромок шва и ухудшает показатели ровности поверхности пола вблизи швов.

Армирование конструкционных швов с помощью специальных стальных профилей (см. рис. 2), облегчающее формирование шва, хоть и является более технологичным решением, однако, как следует из практики, не оказывает существенного влияния на долговечность таких швов. Швы, выполненные с использованием таких несъемных профилей, могут разрушаться даже более ускоренно по сравнению со швами, устроенными с применением съемных опалубочных элементов в виде деревометаллической или металлической опалубки. Кроме того, ремонт повреждений в таких швах является технически сложным процессом.

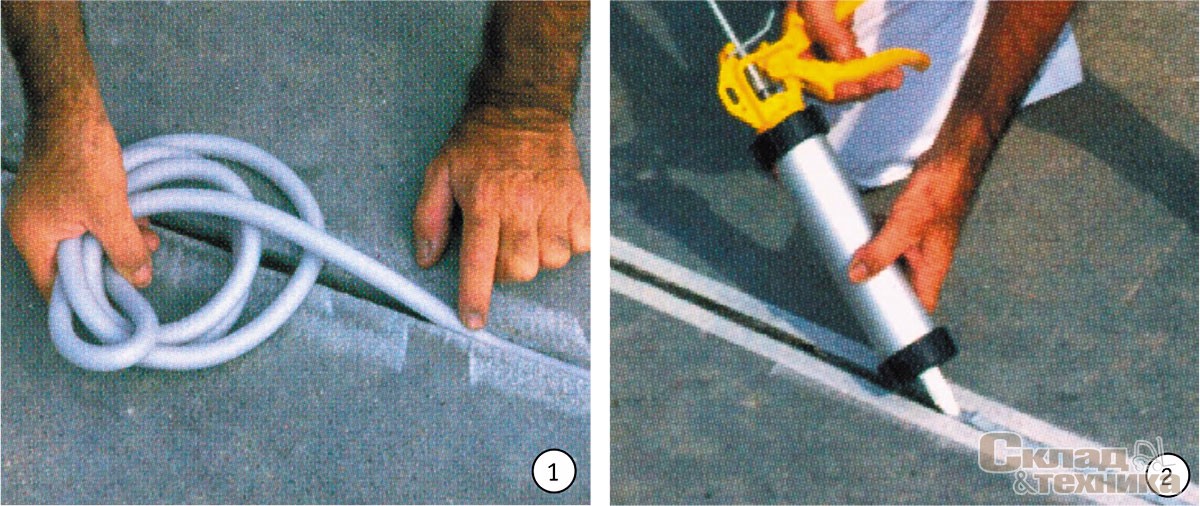

Пазы устроенных швов заполняются герметиками, которые предотвращают попадание в них повреждающего их мусора, а также скалывание кромок швов при колесных нагрузках (см. рис. 3 и 4). Герметики для швов представляют собой пастообразные составы, способные при твердении образовывать легкодеформируемые материалы (см. фото 1 и 2).

![[b]Рис. 3.[/b] Герметизация температурно-усадочного шва](/article/14925-voprosy-povysheniya-ekspluatatsionnoy-nadejnosti-shvov-v-betonnyh-polah-proizvodstvennyh-zdaniy/Images/04.jpg)

![[b]Рис. 4.[/b] Герметизация конструкционного шва](/article/14925-voprosy-povysheniya-ekspluatatsionnoy-nadejnosti-shvov-v-betonnyh-polah-proizvodstvennyh-zdaniy/Images/05.jpg)

В настоящее время в строительной практике используются однокомпонентные полиуретановые, двухкомпонентные эпоксидные и двухкомпонентные герметики на основе синтетических каучуков и полисульфидных смол. Отверждаются герметики влагой воздуха или отвердителем. Материалы с битумным связующим и аналогичными веществами применять для герметизации швов запрещено. В некоторых случаях обоснованным является употребление готовых эластомерных уплотнителей (шовных профилей). Такие уплотнители легко устанавливаются в шов, не требуют отверждения и, будучи правильно подобранными, обеспечивают плотную фиксацию в швах, подверженных периодическим изменениям ширины пазов. Однако такой герметик имеет эксплуатационные ограничения, в частности, его не рекомендуется использовать в зонах с интенсивным воздействием жестких колес тяжелого грузоподъемного транспорта.

| Вид (тип) герметика | Типовое значение MAF, % | Твердость по шкале Shore А |

|---|---|---|

| Полиуретан | 10–25 | 20–40 |

| Полисульфид | 10–25 | 20–45 |

| Эпоксидный компаунд | 10–15 | 40–55 |

| Полиэстер с добавлением MS-силола | 5–20 | 45–60 |

Свойства герметиков характеризуются коэффициентом растяжимости MAF (Movement Accommodation Factor). MAF, в свою очередь, определяется удлинением, которое способен воспринять используемый герметик, выражаемым в процентах от исходной ширины шва. Также характеристикой герметика является его твердость, измеряемая по шкале Shore А. Обычно значения MAF для шовных герметиков находятся в диапазоне 5–25%, а твердость – в диапазоне 20–60 по шкале Shore А. Значения MAF и Shore для некоторых видов герметиков приведены в таблице.

Выбор герметика должен быть основан на величине предполагаемого расхождения (дилатации) швов с учетом обеспечения сохранности кромок швов в процессе эксплуатации. Ожидаемая величина раскрытия швов не должна превышать значения коэффициента MAF. Гибкость и твердость являются противоположными свойствами в любом материале, и поэтому выбор конкретного продукта основан на некотором компромиссе: герметик должен быть эластичным с целью обеспечения герметизации шва при подвижках его кромок в результате температурно-усадочных деформаций плит и в то же время твердым для обеспечения сохранности кромок швов.

Линейная усадка в бетоне при устройстве плоскостных сооружений, к которым относятся полы производственных зданий, происходит в течение весьма длительного времени, однако наиболее интенсивно этот процесс идет в начальный период, примерно в течение 30–40 дней после бетонирования (при использовании стандартного бетона). До истечения этого срока герметизировать швы не рекомендуется при любых условиях. По этой причине заполнение швов следует производить как можно позже, желательно непосредственно перед сдачей объекта в эксплуатацию.

Если заполнение швов ведется в ранние сроки (через 30–40 дней), то необходимо учитывать, что в этот период усадочные процессы не завершены, поэтому следует применять эластичные герметики, обладающие высокой растяжимостью. Однако такие герметики имеют твердость, недостаточную для надежного предохранения от сколов кромок шва при эксплуатации, поэтому рекомендуется использовать эластичный герметик, твердость которого, как правило, составляет менее 30 по шкале Shore А, а коэффициент MAF равен 25%. Такой герметик со временем может отслоиться от стенок шва, особенно в подвижных швах, так что по мере необходимости его придется заменять.

Постепенно, примерно через год, усадочные процессы в бетоне замедляются, и при стабильности температурно-влажностного режима в производственных помещениях ширина шва практически стабилизируется. По истечении этого срока необходимо применять герметики с твердостью 35–60 и более и коэффициентом MAF до 20%. Такие герметики можно также использовать для ремонта сколов.

![[b]Рис. 5.[/b] Ремонт и герметизация разрушенного шва](/article/14925-voprosy-povysheniya-ekspluatatsionnoy-nadejnosti-shvov-v-betonnyh-polah-proizvodstvennyh-zdaniy/Images/06.jpg)

Служба эксплуатации должна включить в программу мониторинга состояния объекта строительства контроль швов и герметиков. Своевременный ремонт возникающих дефектов швов и при необходимости замена отслоившегося герметика позволяют предотвратить значительное разрушение швов (см. рис. 5). В отдельных случаях может потребоваться регулярная замена герметика, например, в зонах комплектации и разгрузки-отгрузки, где происходит особенно интенсивное и разнонаправленное движение тяжелого подъемно-транспортного оборудования. Перед выполнением работ по замене герметика рекомендуется выявить причину разрушений. Часто причинами разрушения герметика являются использование химически активных моющих средств и применение моечного оборудования с металлическими щетками.

Необходимо отметить, что герметики обладают меньшей устойчивостью к воздействиям химических веществ, чем монолитные покрытия на основе эпоксидных или полиуретановых смол, которые используются в помещениях, где возможны проливы химических веществ.

Наиболее вероятной причиной отслоения герметика являются неравномерные (в пределах помещения) деформации сжатия отдельных плит полов, ограниченных осями температурно-усадочных швов. Неравномерность деформаций на различных участках полов производственного помещения происходит в силу различных причин, в том числе из-за разницы температурно-влажностных условий.

Небольшие сколы кромок обычно не оказывают существенного влияния на эксплуатационные свойства швов. При заполнении швов плотными герметиками в большинстве случаев обеспечивается надежная защита кромок от скалывания. Ремонт поврежденных участков с заменой герметика необходимо производить своевременно, не дожидаясь накопления значительных дефектов.