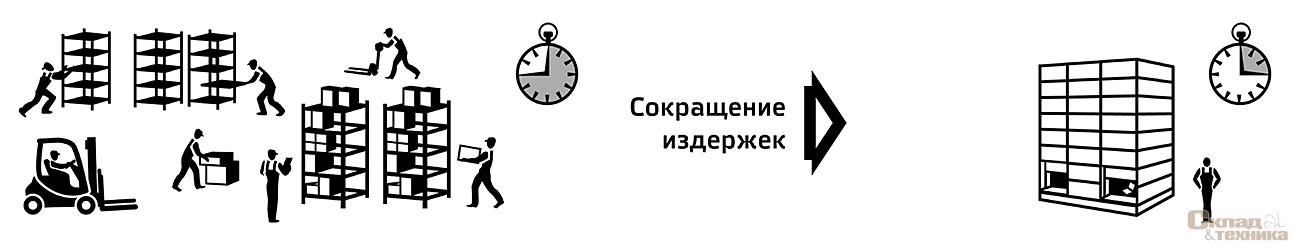

Автоматизированные системы хранения: новая реальность складской логистики

Современный рынок предъявляет особые требования к оптимизации бизнес-процессов на предприятиях радиоэлектронной промышленности, особенно в области интралогистики и автоматизации складских технологий. Техническое перевооружение, ввод новых цехов и производств происходят, как правило, на уже существующих площадях. С одной стороны, это позволяет в сжатые сроки выполнить программу перевооружения и наладить выпуск новых изделий, с другой, – сохраняются «узкие места» в области складирования и перемещения широкой номенклатурный группы.

Соблюдение правил хранения радиоэлектронных компонентов, автоматизация адресного хранения, учет товарных запасов, прослеживаемость ТМЦ напрямую ведут к минимизации затрат и повышению производительности.

На российских передовых предприятиях сформировалась тенденция внедрения и эксплуатации автоматизированных систем хранения (АСХ), позволяющих комплексно решать обозначенные выше задачи. АСХ – это вид технологического оборудования, в котором реализован принцип современной складской технологии «товар к человеку» (goods to man). Обслуживая такую систему, оператор (комплектовщик) находится на рабочем месте у окна загрузки/ выгрузки и не перемещается по складской зоне, а полки с необходимым грузом или товаром по его запросу автоматически подаются к окну загрузки/ выгрузки и обратно. По типу движения полок или поддонов с грузом системы складирования разделяются на лифтовые и карусельные.

Типы систем

Автоматизированные лифтовые системы Vertimag компании Ferretto Group (Италия) предназначены для хранения/ размещения штучных и тарных видов ТМЦ (рис. 1). Для перемещения полок с грузом в них используется лифтовый механизм, управляемый с помощью дисплея. Сотрудник формирует задание в автоматизированной системе управления складом, после чего груз поступает в окно выдачи.

Концепция лифтовых систем позволяет оптимизировать и уплотнить пространство для хранения по высоте и ширине, что дает возможность эксплуатировать складское или производственное помещение с максимальной эффективностью.

Карусельные промышленные системы EUROT компании Ferretto Group (Италия) представляют собой шкаф (патерностер) с мобильными полками, на которых размещается груз (рис. 2). В системе использован элеваторный принцип движения полок, количество полок варьируется в зависимости от их габаритов, высоты шкафа и характеристик груза. Несущие полки карусельных промышленных систем дополнительно оснащаются разделителями, выдвижными ящиками, специализированными подставками и т.д.

Оператор задает команду, и доставка необходимой полки к окну выдачи происходит автоматически по кратчайшему пути. Он также визуально контролирует перемещения полок, наличие нужного груза и пустующего складского места.

![[b]Рис. 1[/b] Автоматизированные лифтовые системы Vertimag компании Ferretto Group (Италия)](/article/17890-avtomatizirovannye-liftovye-i-karuselnye-sistemy-hraneniya-proizvodstva-kompanii-ferretto-group-avtomatizirovannye-sistemy-hraneniya-novaya-realnost-skladskoy-logistiki/Images/02.jpg)

![[b]Рис. 2[/b] Карусельные промышленные системы EUROT компании Ferretto Group (Италия)](/article/17890-avtomatizirovannye-liftovye-i-karuselnye-sistemy-hraneniya-proizvodstva-kompanii-ferretto-group-avtomatizirovannye-sistemy-hraneniya-novaya-realnost-skladskoy-logistiki/Images/03f.jpg)

Основные преимущества технологии хранения

Внедрение и использование лифтовых и карусельных систем хранения улучшает многие бизнес-процессы на производствах. В системах можно организовать хранение грузов любых типов – документов, мелкого штучного груза в таре, крупногабаритных, длинномерных и тяжелых изделий из стали. Хранение, отгрузку и учет ТМЦ в системах можно вести в режиме реального времени.

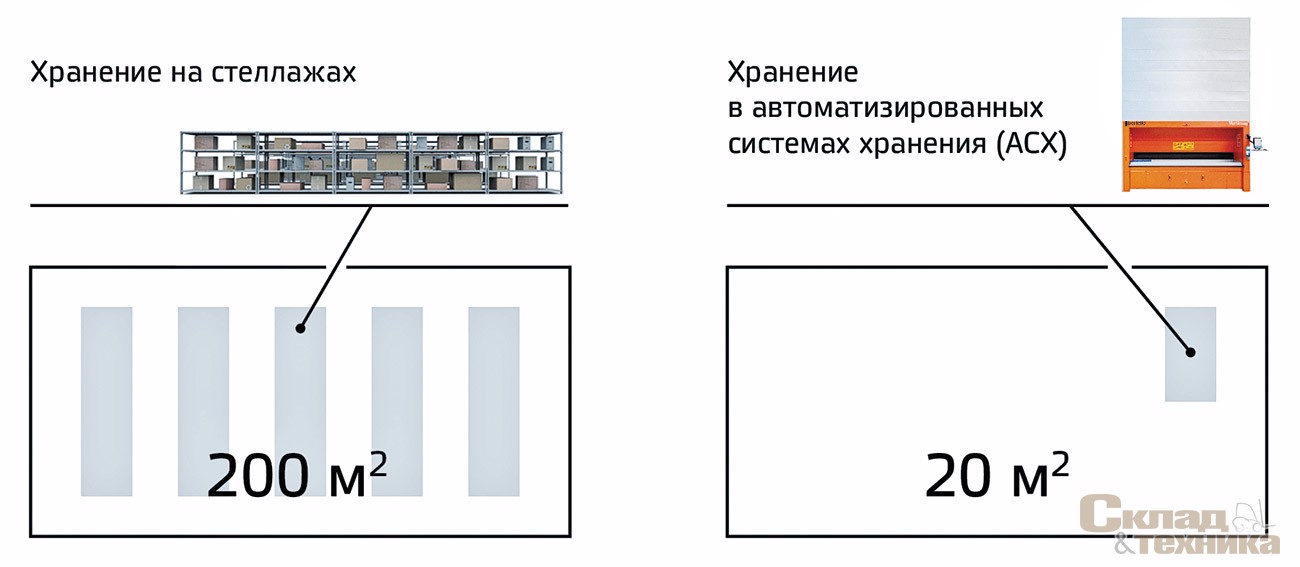

Экономия пространства. Вертикальные конструкции АСХ занимают небольшую площадь, что позволяет использовать до 90% полезного объема помещения (рис. 3).

Производительность. Повышение производительности достигается за счет облегченного доступа персонала к необходимой продукции, который обеспечивает принцип «товар к человеку». Работа операторов сводится к введению наименования продукции, получению информации о наличии продукта внутри системы хранения и получению продукта в зоне разгрузки. Автоматизированный поиск происходит оперативно, так как вся продукция расположена в одном месте. Влияние человеческого фактора в данном случае сведено к нулю.

Максимальная плотность хранения. Максимальная плотность достигается за счет автоматического определения высоты ТМЦ на каждом отдельном уровне хранения.

Сохранность ТМЦ. Автоматизированные системы хранения обеспечивают максимальную защиту продукции от воздействия внешних неблагоприятных условий и предотвращают порчу или кражу продукции. Доступ к продуктам внутри системы осуществляется после авторизации персонала с помощью введения кода доступа или электронной карты доступа в консоль управления складской системой. Каждая складская операция и действия операторов фиксируются.

Возможность обеспечить специальные условия хранения. В системе хранения можно установить определенные параметры по температуре и влажности хранения ТМЦ, также системы есть и в защищенном от статического электричества исполнении.

Адресное хранение ТМЦ. Автоматизированные системы хранения хранят данные о том, сколько и какого товара хранится на каждой полке, в каждой конкретной ячейке. При этом оператор понимает, на какую полку и в какую ячейку товар необходимо положить и из какой брать. Все операции по размещению и отбору товара могут выполняться вручную или с помощью терминала сбора данных. При широком ассортиментном ряде ТМЦ сокращается время поиска конкретной позиции, а информация об остатках доступна в режиме реального времени.

Интеграция с ERP (АСУП). Специальное программное обеспечение, разработанное специалистами компании «Остек», позволяет связывать автоматизированные системы хранения с любой ERP (АСУП) системой заказчика (1C, SAP, «Галактика» и др.) и вести учет ТМЦ в режиме реального времени.

При складировании и хранении компонентов, печатных плат и микросхем на предприятиях радиоэлектронной промышленности наряду с перечисленными факторами также важны особые условия – влажность, температурный режим и антистатическое исполнение. Для такого хранения используют шкафы сухого хранения, однако сфера их применения гораздо уже по сравнению с автоматизированными системами хранения.

Максимальная гибкость при встраивании в существующие помещения. Автоматизированные склады могут быть установлены в складской зоне, шахте лифта, вне помещения, смонтированы через этажи по всей высоте здания с несколькими окнами выдачи на разных уровнях. Также системы хранения могут находиться прямо на производственной линии, что сокращает время поступления компонентов и комплектующих непосредственно в производственный процесс.

В рамках данной статьи хотелось бы коротко рассказать об использовании автоматизированных систем хранения на одном из научно-производственных предприятий «полного цикла» Уральского федерального округа. Специалисты заказчика, имея более чем семилетний опыт эксплуатации лифтовых и карусельных систем на различных производственных участках, при реализации нового проекта поставили перед нами непростую и в тоже время интересную задачу.

В новом уже существующем шестиэтажном производственном корпусе необходимо было организовать оптимальную логистическую цепочку для широкой номенклатуры покупных изделий, электронных компонентов, складирование и отгрузку готовой продукции. При этом ТМЦ по кратчайшему пути должны доставляться на производственные участки, находящиеся на разных этажах. Общая высота нового корпуса составляет 24 м, нагрузки на перекрытия между этажами не позволили устанавливать автоматизированные системы на каждом уровне.

В качестве оптимального решения была предложена автоматизированная лифтовая система хранения, отдельно стоящая на улице и примыкающая одной стороной к стене здания. Высота системы хранения составляет 22 м, при этом окна выдачи расположены на пяти разных этажах. Система располагается на площади 16 м2, а общая площадь хранения внутри системы составляет 440 м2, количество полок – 1050 шт., грузоподъемность системы – 155 т, что полностью покрывает потребность в площадях для хранения покупных изделий и готовой продукции. На первом уровне происходит загрузка покупных деталей и элементов, поступающих из других цехов предприятия, и одновременно отгрузка уже готовых изделий. Лифтовый механизм максимально быстро доставляет необходимые компоненты на производственные участки, за счет чего достигается предельно высокая производительность. Для данного заказчика дополнительным преимуществом явилось также то, что свободные площади внутри нового корпуса заняты исключительно технологическим оборудованием, которое было размещено наиболее эргономично для производственного процесса. Меньшее число складских работников выполняют те же функции более продуктивно, практически исключен «человеческий фактор» и автоматизированы логистические операции.

Таким образом, концепция управления производством, направленная на снижение количества запасов, с использованием автоматизированных систем хранения функционирует по принципу «точно в срок» (just in time). Все виды работ по выбору решения автоматизированных систем, их установке, запуску в эксплуатацию и интеграции специалисты «Остек» выполнили без привлечения сторонних организаций. Значительный опыт работы, успешная реализация крупных проектов, понимание потребностей заказчиков и комплексный подход гарантировали итоговый положительный результат «из одних рук».

Автоматизированные системы хранения являются одним из элементов полноценной производственной цепочки-технологии, которая формирует основу сквозной прослеживаемости в новой реальности Индустрии 4.0.

Среди неоспоримых плюсов внедрения этого оборудования следует отметить следующие:

- индивидуальные размеры и возможность разработки решения под конкретные требования заказчика, в отличие от «коробочных» типовых проектов;

- простота эксплуатации, максимальное использование площадей;

- высочайшая плотность хранения;

- высокая скорость операций по комплектованию заказов на отгрузку;

- сохранность и надежная защита ТМЦ;

- адресное хранение;

- простая и оперативная инвентаризация;

- повышение эффективности работы;

- возможность синхронизации автоматизированных систем хранения с существующей на предприятии АСУП, обеспечивающая их интеграцию в единое информационное пространство склада или производства, планирование и формирование товарных запасов и полный контроль над приходом, расходом и движением ТМЦ.