Автоматизированные склады России: настоящее и будущее

Учитывая интерес читателей СиТ к вопросам автоматизации и роботизации складских процессов, мы вновь решили обратиться к ведущим компаниям, работающим в России в этом направлении, с рядом следующих вопросов:

1. Как вы оцениваете современное состояние российского рынка автоматизированного оборудования для складской обработки грузов? Каковы его основные тенденции и особенности?

2. В каких отраслях наиболее востребованы решения по автоматизации и почему?

3. Какие интересные проекты автоматизированных складов были реализованы вашей компанией в России в этом году?

4. Какие основные тенденции и особенности современного развития мирового рынка систем автоматизации вы могли бы выделить? Как вы оцениваете перспективы автоматизации в нашей стране?

5. На основании каких критериев принимается решение по автоматизации и какие основные стадии проходит внедрение проекта? Какие проблемы чаще всего возникают между поставщиком и заказчиком и как они решаются?

6. Как быстро окупаются проекты по автоматизации?

Надеемся, что представленные ниже ответы лучших специалистов помогут вам лучше оценить ситуацию в стране и правильнее спланировать свой бизнес.

Максим Меньшиков,

директор по развитию Группы компаний LogistiX

1. Рынок автоматизированного оборудования достаточно стабилен. Нельзя сказать, что в 2018 г. он очень активно развивался, но за это время был реализован ряд довольно крупных проектов. Большой интерес у заказчиков появляется к технологиям палетных раннеров, шаттлов, которые используются совместно с набивными стеллажами. В госсекторе сейчас востребованы лифтовые стеллажи, краны-штабелеры, на производственных предприятиях уже начали устанавливать подобное оборудование.

Спрос на этом рынке растет и будет продолжать расти. Это связано и с очередной сменой оборудования, и с модернизацией складских производственных мощностей. Конкуренция в секторе логистических услуг привела к тому, что одни логистические операторы превратились в компании с примитивными процессами и стараются дальше идти на удешевление технологий и ресурсов шеринга, то есть ситуационно выделять ресурсы под заказы и требования клиентов, а другие – в сложные логистические распределительные центры, которые имеют конвейерное оборудование, сложные технологические дополнения, роботов и т.д.

2. В госсекторе востребованы преимущественно системы типа miniload, краны-штабелеры, лифтовые стеллажи, роботизированные производственные складские системы. Почему? Потому что госкомпании стремятся сделать технологии менее зависимыми от человеческого фактора. Если брать российскую оборонную отрасль, то в ней очень высока стоимость ошибки, – естественно, что эту проблему хотят устранить. Практически все производственные предприятия в связи с развитием «оборонки» рассчитывают на получение больших объемов заказов, и это приводит к необходимости выполнять быстрое масштабирование, которое возможно при наличии автоматизированного оборудования.

Приведу один пример из практики производственных предприятий. Компания по производству мороженого поставила у себя очень мощное технологическое оборудование, которое позволяет выдавать заказы практически в онлайн-режиме, то есть с очень коротким временным лагом. Это привело к тому, что ее складские мощности сейчас значительно сократились, а производственные выросли. Обычно они используются на 10–15%, но в сезон предприятие может быть очень конкурентоспособным и продает не старые запасы, которые лежат на складах с зимы, а свежее, недавно выпущенное мороженое. Так что производства – особенно свежих продуктов питания, мясо-молочной продукции, а также сегмент e-commerce – абсолютно точно будут развиваться.

Аналогичная ситуация со складами: в связи с тем, что предприятия стремятся сократить время передачи груза от производителя к потребителю, а развитие технологий связано с высокой конкуренцией на логистическом рынке, для компаний сегмента e-commerce одним из факторов успеха будет использование дорогостоящих скоростных современных технологий, возможность их масштабирования и бесперебойная работа, а без автоматизации и роботизации это невозможно.

Уже который год темпы российского производства в ряде отраслей увеличиваются на 5% в год, а по некоторым направлениям сельского хозяйства – и больше. В ходе расширения компании далеко не всегда могут внедрять уникальные решения по управлению людьми, но при этом могут использовать технологии без участия персонала, чтобы уменьшить негативно влияющий человеческий фактор и иметь возможность быстро развиваться.

3. В 2018 г. мы запустили в эксплуатацию очередной этап склада компании «RALF RINGER», где используются высотная роботизированная система хранения AutoMHA и автоматизированное сортировочное оборудование.

4. С одной стороны, мы отстали от европейского тренда по состоянию складов, но я бы не сказал, что это плохо, потому что многие европейские предприятия, вооружившись капитальными и тяжело устанавливаемыми технологиями и произведя тотальную конвейеризацию, сейчас осознают, что могли бы эти технологии поменять. И, не окупив предыдущие вложения, вкладываются уже в новые технологии, применяя новые решения, появившиеся на рынке. К примеру, технологии автоматических перевозчиков палет для внутрискладских операций: ассортимент роботов увеличился за последние пять лет в разы. Игроков на рынке стало гораздо больше, цена снизилась. И как раз именно теперь мы находимся в выигрышном положении, потому что можем оценить нынешний европейский опыт, предлагаемые технологии и перенять позитивные правильные тренды, которые Европа использует сейчас.

5. Основной критерий – это всегда экономическая целесообразность. Основные стадии проекта: концепт, обоснование, проектирование, закупка, развертывание, монтаж, шеф-монтаж, ввод в эксплуатацию. Самая серьезная проблема – когда проект рассчитывается непрофессиональной компанией, когда нет сложившегося правильного методичного подхода к расчету и предложению необходимого оборудования. Еще одна проблема – непонимание заказчиком масштабов предприятия, когда выделенный ресурс не может обеспечить перспективу даже на два-три года вперед. Когда склад автоматизируется и ставится роботизированное оборудование, то речь может идти и о десятках лет. Проблемы решаются обычно коммуникационно-переговорным путем, сбором, структуризацией, проработкой необходимой информации.

6. Это зависит от проекта. Он может окупиться за год, а может за сто лет, потому что на одном предприятии одна интенсивность работ, на другом – другая. Чем выше интенсивность, тем быстрее окупаемость.

Дмитрий Еллин,

руководитель инженерной группы компании SSI Schäfer

1. Рынок определенно на подъеме, так как спрос на автоматизированные системы неуклонно растет на протяжении нескольких лет. Ожидается, что и в этом году данная тенденция сохранится.

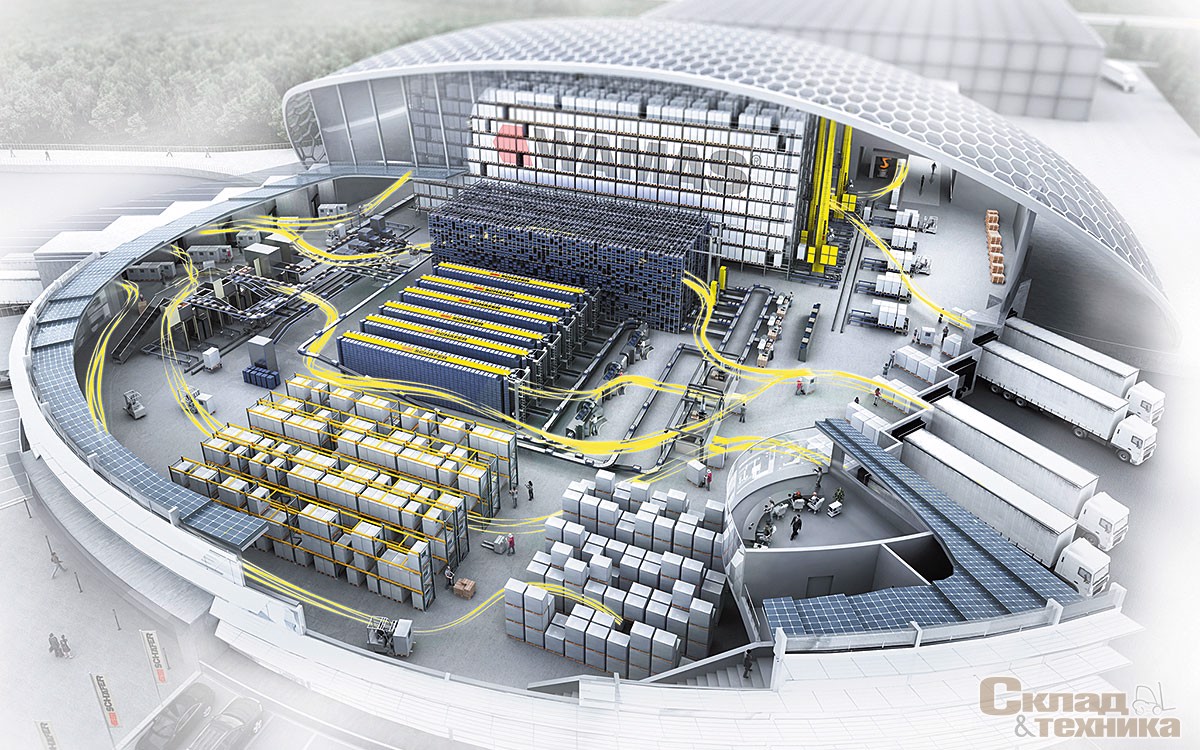

Общий тренд состоит в том, что все проекты по автоматизации со временем становятся значительно больше, сложнее и, соответственно, дороже. В целом можно с уверенностью сказать, что лидеры российского рынка запрашивают такие проекты, которые иногда превосходят по масштабам европейские, а часто и мировые аналоги.

2. Есть ряд отраслей, которые уже были охвачены автоматизацией ранее. Это в первую очередь фармацевтические дистрибуторы и поставщики автозапчастей. Сейчас в связи с тем, что в России быстрыми темпами развивается сельское хозяйство, постепенно стали автоматизировать свои склады компании из других отраслей, в частности производители мясной и молочной продукции, а также и ритейлеры продуктов питания и напитков.

Также в сторону автоматизации все чаще смотрят компании из сегмента e-commerce, который за последние годы сильно вырос в нашей стране. Надо отметить специфику компаний данной отрасли, так как направленность их деятельности, типы грузов и требования по их обработке и хранению разные, поэтому и решения ими используются не всегда стандартные.

Однако всем перечисленным отраслям присущи общие черты: высокая сложность процессов на складе, большой ассортимент, огромное количество заказов, состоящих из множества SKU и требующих сложных операций по подбору заказов, а также очень большой штат ручной комплектации заказов. Если мы говорим о традиционном складе, то на нем могут работать сотни или даже тысячи людей, иногда компании считают экономически более целесообразным использование автоматизированных систем для подбора товаров и комплектации заказов.

Что касается наиболее востребованных решений для автоматизации складских процессов, то в основном это различные виды конвейерных систем для лотков и картонных коробов. Подавляющее большинство запросов связано именно с поставкой конвейерного оборудования, из которого строятся высокопроизводительные системы для подбора и сортировки заказов.

Наблюдается спрос на системы для палет, но они, как правило, являются частью более крупного решения по автоматизации склада.

3. За последний год нами было реализовано несколько масштабных проектов для компаний-производителей автомобильных запчастей. Обычно в стандартное решение с целью повышения производительности входят конвейерные системы. В данном случае компания планировала хранить мелкие детали на автоматизированном складе. Решением подобного запроса, помимо конвейерных систем, стала установка автоматизированной лифтовой системы LOGIMAT, которая позволила сэкономить пространственные ресурсы, значительно повысить производительность склада.

Еще один интересный проект был подготовлен для компании-дистрибутора косметической продукции. Она хотела автоматизировать свой склад, на котором до этого все заказы подбирались вручную. На складе была установлена система временного хранения товаров Schäfer Carousel, с помощью которой удалось достичь обработки 100 тыс. единиц в час, а также сэкономить пространственные ресурсы.

4. В целом число автоматизированных складов по России пока меньше, нежели в других странах, но те темпы роста, которыми развивается рынок автоматизации в нашей стране, позволяют с уверенностью говорить о его огромном потенциале.

Однако, как уже было сказано ранее, российский рынок не отстает от мирового в плане масштабности проектов и темпов роста. Уровень сложности и объемы проектов зачастую выше европейских и даже некоторых мировых. Определенные новейшие разработки в области систем автоматизации уже используются на складах Европы и в мире, но пока только рассматриваются для внедрения компаниями в России. К подобным техническим новшествам можно отнести высокопроизводительные системы хранения для лотков и коробов, например шаттл-системы Cuby или Flexi для временного хранения товаров, из которых собираются заказы, а также беспилотные транспортные системы (AGV). AGV предназначены для перемещения по складу упакованных грузов как в коробах, так и на палетах. Их преимущества – скорость работы, минимизация ошибок и высокая степень автоматизации.

5. Автоматизировать процессы имеет смысл на складах с большой площадью, широким ассортиментом товаров и большим количеством заказов. Ключевой фактор для принятия подобного решения – это, конечно, экономическая целесообразность. Со своей стороны, мы владеем многолетней экспертизой в различных отраслях, можем проанализировать данные от заказчика и дать свою оценку целесообразности автоматизации и капитальных затрат на ее внедрение.

На основе полученных данных по статистике заказов, по их видам, упаковке и прочим критериям мы проводим подробный анализ и предоставляем заказчику первый вариант концепции склада, а также примерный бюджет. Затем эта концепция проходит множество итераций, вносятся коррективы или ранее не обозначенные детали. После окончательного согласования концепции и заключения договора с заказчиком следует стадия детального проектирования, далее запускается процесс производства необходимого оборудования, затем поставка и монтаж. После установки техники следуют этапы пуско-наладки, тестирования и, наконец, сдачи в эксплуатацию. Данный цикл с момента подписания договора занимает в среднем 8–10 месяцев и более для сложных проектов.

Что касается сложностей, то они могут возникнуть на различных стадиях проекта. Например, на этапе согласования концепции заказчики очень часто вносят непредвиденные ранее изменения или дополнительные компоненты. Очень важны высокое качество предоставленных данных и неизменные требования к необходимому решению – только это позволяет выполнить проект точно в срок.

6. Возврат инвестиций в каждом случае имеет индивидуальный характер, но чаще затраты полностью окупаются в течение 3–5 лет, а установленное оборудование прослужит намного дольше.

Владислав Полторак,

руководитель направления по работе с ключевыми клиентами OOO «КОНСТРАКТОР РУС»

1. Для оптимизации затрат на операционные расходы, а также учитывая тенденцию к модернизации в экономике страны, все больше стабильно работающих в сегменте логистики компаний и производственных предприятий стремятся внедрять современные технологии.

2. Автоматизация процессов в области складов больше нацелена на выправление процессов и минимизацию потерь в отдельных зонах и для определенного типа операций. Наиболее востребована модернизация функций подбора и сортировки грузов. В связи с тем, что при производстве автоматизированного оборудования для складов применяется довольно большое число иностранных компонентов, стабильный курс валют позитивно влияет на увеличение объемов поставок в данном сегменте. Этому же способствует стабильный и в целом понятный для бизнеса курс развития экономики. Начинать процессы автоматизации можно только в компании, на предприятии, где есть полноценная система учета товаров. Это создает порядок и понятную схему организации процессов, которые и являются гарантом того, что как провайдера решения, так и пользователя способны внедрить систему автоматизированной обработки грузов.

3. К проектам, которые действительно оказали положительное влияние на технологию работы наших клиентов, можно без натяжек отнести установку глубинной технологии хранения грузов на поддонах с оборудованием типа «шаттл» у одного из ведущих производителей бытовой техники в Петербурге. Также компанией «КОНСТРАКТОР РУС» был реализован очередной этап внедрения динамических систем хранения грузов у нескольких производителей, в том числе с интеграцией в складское оборудование для обработки грузов автоматизированной подъемно-транспортной техники (AGV).

4. Безусловно, складские технологии в данный момент в России отстают от решений мировых лидеров, но, учитывая в том числе такой факт, как старение населения во всем мире и ужесточение требований по соблюдению условий труда работников, возникает все большая необходимость для предприятий обеспечить сохранение кадров на многие годы, что невозможно без повышения качества окружающей работника среды. Это позволит создать сотрудникам компании комфортные условия и повысить их работоспособность и лояльность по отношению к работодателю.

5. Одним из главных критериев оценки решения является его эффективность с точки зрения сроков окупаемости и увеличения производительности того участка, где выполняется автоматизация процессов. Опыт поставщика и его квалификация в предлагаемой отрасли позволяют избежать ошибок при реализации выбранного решения, в том числе и основываясь на примерах из аналогичных сфер деятельности и процессов, которые уже были реализованы для других клиентов.

6. Отличным результатом является окупаемость проекта в складской сфере за 1–2 года. Более реалистичным можно назвать период выхода на прибыльность в 3–5 лет. Большие сроки окупаемости могут быть признаны допустимыми при принятии решения о старте реализации проекта, но требуют очень точного и объективного расчета с учетом множества факторов и оценки рисков. Существуют простые математические способы оценки срока возврата инвестиций в различные решения по автоматизации процессов хранения и обработки грузов, включая средства сравнительной визуализации процессов на складах для разных систем хранения.

Александр Кобылин,

исполнительный директор АО «ПКБ «Техноприбор»

1. Российский рынок автоматизированного оборудования для обработки материальных потоков продолжает развиваться на волне обоснованного интереса недавних лет к импортозамещению. Мы сталкиваемся с переходом к автоматизированной обработке грузов на всех этапах их следования – от производства до потребителя. Это отчасти объясняется и ростом интернет-торговли, несмотря на небольшое замедление в текущем году.

Мы можем выделить две существенные тенденции на рынке автоматизации в России. Первая касается изменений работы объектов складского хозяйства, а именно, значительное увеличение количества строк отбора. И если размер этого показателя незначителен, то говорить о высоком уровне автоматизации имеет смысл только при большом количестве крупных однородных заказов, в то время как 10 тыс. и более строк отбора ведет к необходимости роботизации вне зависимости от числа заказов. Эта особенность приводит нас как производителей складских автоматизированных систем, преимущественно обслуживаемых высотным тяжелым роботом-штабелером, к разработке новых решений для высокоскоростной обработки небольших коробов и контейнеров.

Вторая тенденция просматривается среди консалтинговых компаний, проектировщиков и производителей оборудования, которые стремятся к системной интеграции для создания комплексных решений всех задач при создании складских объектов.

Переход российской экономики к состоянию стабильности возвращает бизнесу возможности прогнозирования, которое тесно связано с применением высокого уровня автоматизации. Однако говорить о благоприятном экономическом климате слишком рано, многим компаниям по-прежнему приходится откладывать модернизацию технологической концепции обработки грузов. В то же время мы видим повышенный интерес к автоматизированному оборудованию для обработки грузов на складе и производстве со стороны государственных предприятий.

2. Мы традиционно видим интерес к роботизации во всех прогрессивных отраслях. Однако полагаю, что стремление к разделению объема заказчиков на распределительные, складские центры различных сфер бизнеса (фармацевтика, легкая, пищевая промышленность и т.д.) и на крупные производственные компании теряет свою актуальность. Оба сегмента стремятся к уменьшению количества персонала, повышению производительности и точности всех операций, а также к переходу зон комплектации к концепции движения материальных потоков «Товар к человеку». Это связано с описанной выше тенденцией на увеличение числа строк отбора во всех сферах бизнеса.

3. В 2019 г. мы завершили пуско-наладочные работы целого комплекса автоматизированных складов, связанных системой межоперационной транспортировки для компании «Позис». Этот комплекс представляет собой взаимосвязанные автоматизированные транспортные и складские устройства, обеспечивающие функционирование гибкой производственной системы и объединение всех технологических сегментов производства – буферных зон хранения для заготовок и деталей, которые распределяются между производственными участками согласно технологическому процессу изготовления изделий. Система управления комплексом позволяет планировать операции в отношении каждого учитываемого объекта, фиксировать этапы исполнения операций, контролировать производительность на каждом участке и осуществлять мониторинг выполнения запланированного объема работ.

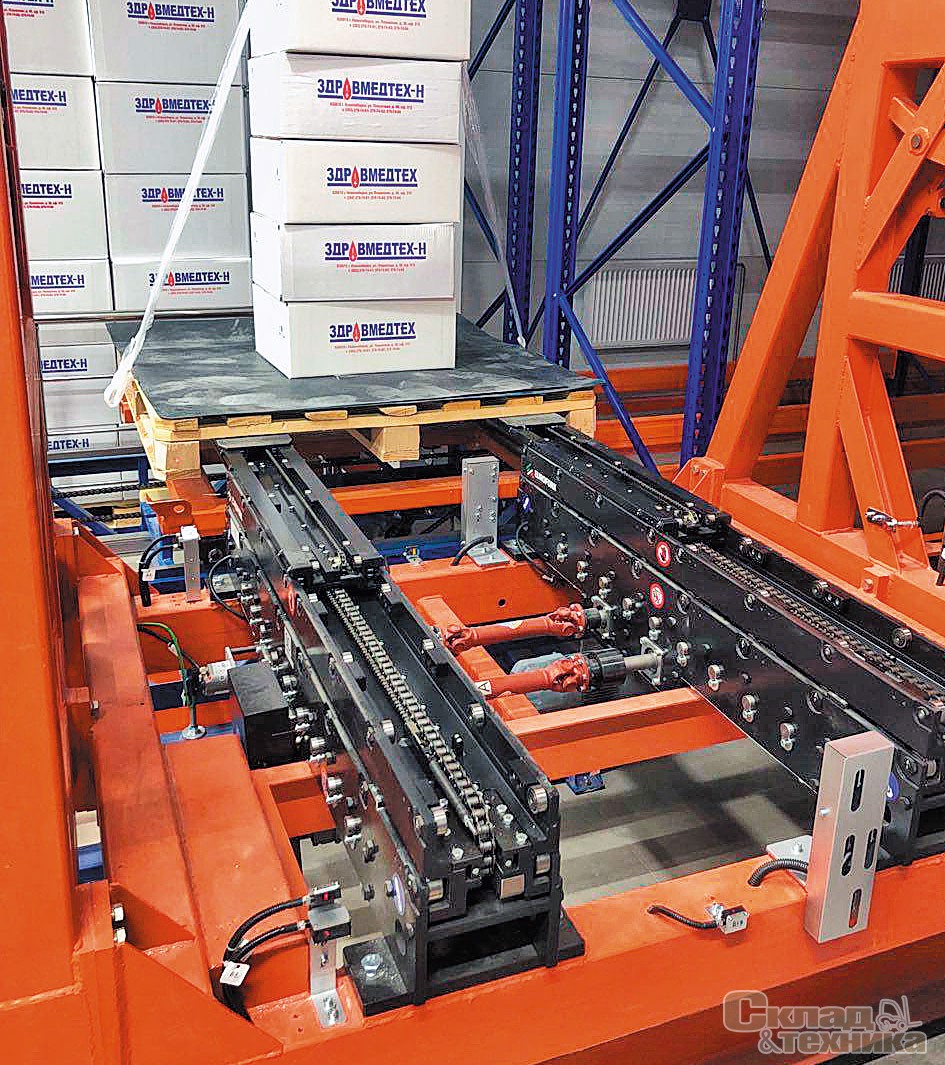

Еще одним интересным проектом является система автоматизированного палетного хранения сырья для компании-производителя медицинских изделий «Здравмедтех». Для размещения груза в стеллажах с двойной глубиной мы разработали высотный робот-штабелер грузоподъемностью 1000 кг со специальными телескопическими захватами Double-Deep. Это позволило увеличить объем обрабатываемого груза одним роботом-штабелером в два раза с оптимальной скоростью его размещения и выдачи. Технология не только увеличивает емкость зоны хранения, но и снижает затраты на складское оборудование.

4. Системы автоматизации для складской обработки грузов мировых производителей по большей части отвечают тем же требованиям бизнеса, что актуальны и для России – сокращение издержек, повышение производительности, сохранность грузов, которая становится все более важной в связи с повышением их ценности. В то же время существуют региональные особенности, связанные с приоритетом высокой культуры складского хозяйства: оптимальное использование электроэнергии, а в идеале – ее генерация, переход на «интеллектуальное» производство с удаленным управлением и высокой автономностью всех систем, а также полной интеграцией между ними. Автоматизированное оборудование для складского хозяйства, произведенное компанией «Техноприбор», обладает всеми специальными функциями и характеристиками для работы в условиях Индустрии 4.0.

5. Критериев много – производительность, обеспечение вместимости ТМЦ с учетом роста грузооборота, вопросы безопасности грузов, удобство и эргономика при проведении операций, учет, персонал. При выборе технологии важно не только сравнивать капитальные расходы, но и учитывать дальнейшие операционные затраты, и главное – делать долгосрочные прогнозы потребного количества мест хранения для выбора масштабируемых решений.

Среди стадий внедрения проекта особое место занимает, безусловно, технологическое проектирование. Оно невозможно без подробного анализа исходных данных за определенный период в прошлом. На его основе прогнозируются товарные и транспортные потоки и предлагается ряд технологических решений, выбор которых позволит максимально оптимизировать процессы хранения и грузообработки на складе с учетом запасов и оборачиваемости, габаритов товаров, весовых характеристик, прочих параметров, а также обеспечит оптимальные сроки окупаемости и доходы.

Однако при выборе одной из гипотез будущего проекта многие заказчики ошибочно ориентируются только на сумму или не учитывают всех критериев возврата инвестиций (ROE), акцентируясь только на эксплуатационные и операционные расходы (CAPEX, OPEX). Важно принимать во внимание такие показатели эффективности инвестиций, как чистый дисконтируемый доход от проекта (NPV) и внутренняя норма доходности (IRR) – максимально допустимая стоимость вложений, при которой затраты на проект приравниваются к доходам.

6. Для выполнения проектов по автоматизации необходимо не только стеллажное, измерительное, подъемно-транспортное и программное оборудование. Каждая технология распределения материальных потоков накладывает свои особенности на конечную стоимость проекта. В зависимости от исходных данных и необходимого уровня автоматизации возможно выделение таких статей расходов, как строительство или модернизация здания, организация инженерных сетей и транспортных путей, персонал. Оценка окупаемости гипотез проекта склада только на основании общего объема инвестиций невозможна, равно как и неверно рассуждать о сроках безотносительно характеристик самого проекта.