Упаковочные установки серии BEUMER stretch hood A

Для упаковывания в пленку штабелей мешков, заполненных нефтехимическими гранулированными продуктами, испанский нефтяной концерн десятилетиями применял технологию термоусадки. Сейчас срок службы некоторых установок приближается к 30 годам и они уже не отвечают современным требованиям безопасности как в эксплуатации, так и в техническом обслуживании. По этой причине концерн заказал у компании BEUMER Group десять высокопроизводительных упаковочных установок серии BEUMER stretch hood A. В течение шести месяцев они были поставлены на различные производства и интегрированы в существующие штабелирующие и упаковочные линии. Машины отвечают строгим требованиям к безопасности и отличаются высокой энергоэффективностью.

Один из крупных европейских представителей нефтехимической промышленности находится в Испании и производит ежегодно более шести миллионов тонн химикатов. Два производства расположены в Испании, одно в Португалии. Перед отгрузкой покупателям нефтехимических гранулятов они фасуются в контейнеры биг-бэг, октабины или 25-килограммовые полиэтиленовые мешки. Последние укладываются в штабеля и упаковываются в пленку, чтобы защитить продукт от атмосферных воздействий и пыли. Начиная с 80-х годов прошлого века на производствах использовалась технология термоусадки. «Машины работают надежно, но эксплуатируются уже на протяжении 20–30 лет», – описывает ситуацию руководитель отдела закупок. Со временем начали возникать проблемы, связанные не с самими машинами, а с применяемой технологией. Дело в том, что необходимая для процесса термоусадки высокая температура достигается с помощью электрических нагревателей или за счет сжигания газа. Открытое пламя периодически приводило к возникновению локальных возгораний на пленке. Гранулированный продукт нередко расплавлялся вместе с пленкой. Из-за постоянной угрозы возгорания существенно повысились ставки страховщиков для предприятий. К тому же, старое оборудование требовало частого технического обслуживания. Расходы постоянно росли, а присутствие газопроводных линий создавало дополнительную опасность для технических специалистов. Кроме этого, установки в рабочем режиме расходовали большое количество энергии, а поиск запчастей на рынке становился все более сложным.

«Мы искали экономически эффективную и, прежде всего, безопасную упаковочную систему с отлаженными процедурами технического обслуживания», – рассказывает менеджер проектов одного из испанских производств. Часть использовавшегося ранее термоусадочного оборудования несколько десятилетий назад поставила компания BEUMER Group. Логично, что руководство испанского концерна решило и в этот раз обратиться к комплексному поставщику упаковочных линий из Беккума. «Наш клиент искал производителя с высокими стандартами качества и многолетним опытом, надежного и уже выполнявшего проекты на глобальном уровне», – вспоминает Пласидо Валле Сантафоста (Plácido Valle Santafosta), инженер отдела сбыта представительства BEUMER Group в Барселоне. В процессе тендера поставщик систем получил заказ на поставку установок для одного из испанских производств, а в августе 2019 года был заключен контракт на поставку машин для второго предприятия – в общей сложности десять упаковочных установок. Стороны быстро согласовали объемы и сроки выполнения договоров. После этого ничто не мешало запуску проекта.

Стрейч-пленка – экономичная альтернатива

На смену технологии термоусадки должна была прийти упаковка в чехол из стрейч-пленки. «В данном методе не используются высокие температуры. Благодаря этому при упаковывании пленка не склеивается с продуктом», – поясняет менеджер проектов. Для обеспечения безопасности и стабильности груза во время транспортировки стрейч-пленка может использоваться для любых продуктов, уложенных на поддоны. Пленка сильно растягивается и плотно удерживает товары за счет высоких остаточных напряжений. Технологии производства пленок становятся все более совершенными. На рынок выходят новые стрейч-пленки, обладающие высокой прочностью. Благодаря тому, что с увеличением прочности можно уменьшить толщину пленки, производители экономят материал при производстве. В будущем все более широко будут использоваться стрейч-пленки, содержащие высокую долю переработанных и биополимерных материалов.

Технология упаковки в чехол из стрейч-пленки позволяет подготавливать поддоны для хранения на ярусных стеллажах, используя второй чехол или различные усиления основания. Благодаря прозрачной стрейч-пленке упакованная продукция хорошо видна. Нанесенные на мешки штрихкоды также считываются безупречно. Но и саму пленку можно использовать в качестве рекламного носителя, применяя пленку разных цветов и широкоформатную печать. При добавлении пленочного листа на поддоне данное упаковочное решение со всех шести сторон защищает штабелированные мешки от внешних воздействий. В этом случае наполненные гранулятом мешки во время перевалки и наружного хранения защищены от солнца, загрязнений и влаги. «Руководству компании было очень важно обеспечить надежную транспортировку товаров заказчикам», – рассказывает инженер Пласидо Валле Сантафоста. В дополнение ко всему, стрейч-пленка хорошо удерживает мешки на поддоне, не давая им сместиться.

BEUMER stretch hood: подходящая машина

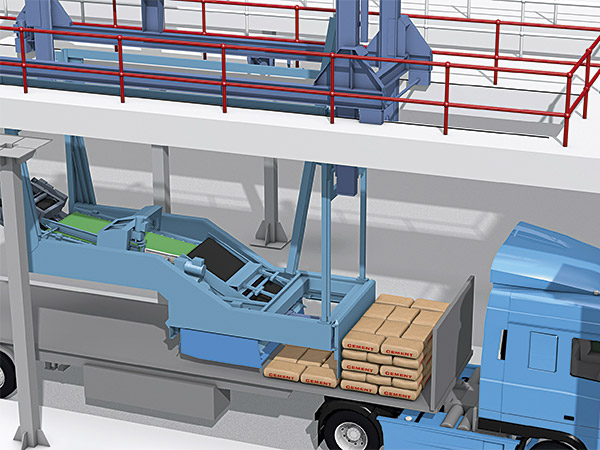

BEUMER stretch hood A отличается очень высокой энергоэффективностью: система транспортировки пленки бережно подает в установку предварительно отрезанный и сваренный чехол из стрейч-пленки. Сварной шов пленочного чехла остывает уже по пути к устройству набора и растяжения пленки, поэтому набор чехла осуществляется без потери времени. Благодаря этому не требуется ни энергозатратная система охлаждения, ни снижающая эффективность пауза для охлаждения. Таким образом, поддоны можно упаковывать с высокой скоростью.

Чтобы упростить работу техническому персоналу и тем самым обеспечить высокую эксплуатационную готовность упаковочной установки, она была выполнена без платформы. Работы по техническому обслуживанию, равно как и замена ножей или сварочных пластин, выполняются на уровне пола. Дополнительным преимуществом является меньшая высота конструкции и существенно меньшая занимаемая площадь. «Чтобы сотрудники могли удобно и быстро обслуживать установки в этой линии, мы оснастили ее человеко-машинным интерфейсом BEUMER HMI (Human Machine Interface)», – объясняет Валле Сантафоста. «Он обеспечивает понятную персоналу и интуитивную концепцию взаимодействия, с помощью которой можно единообразно и, прежде всего, эффективно проектировать рабочие процессы во всех машинах». Средства визуализации четко указывают объект, место и порядок настроек. Оператор может вызывать, например, видеоряды, которые показывают замену рулонов пленки и ножей для пленки. Для выполнения других наладочных работ пульт управления предлагает графики и пошаговые инструкции.

Быстрая реализация проекта

«Зимой мы поставили испанскому производителю первые две упаковочные установки BEUMER stretch hood, несколько недель спустя за ними последовали еще две», – рассказывает Валле Сантафоста. Осенью был выполнен монтаж оборудования. Также зимой компания BEUMER Group поставила две упаковочные установки на другое испанское производство, еще две были отгружены в августе. Некоторые из установок оснащены рольгангами для транспортировки поддонов.

Основная сложность в этом проекте? Валле Сантафоста некоторое время обдумывает ответ. «Во-первых, это действительно короткий срок поставки в шесть месяцев. Сроки ввода в эксплуатацию были оговорены и не могли быть изменены во избежание длительной остановки производства». К тому же новые машины должны были быть интегрированы в существующие упаковочные линии. Новейшие стандарты безопасности BEUMER stretch hood требовалось адаптировать к уровням безопасности имевшихся установок. «Хорошо, что в этой области мы обладаем достаточным опытом», – подчеркивает Валле Сантафоста. «В качестве решения мы применили раздельные цепи системы безопасности».