Автоматизация склада – это не только WMS, но и автоматизация складской физической обработки грузов

Долгое время в нашей стране под понятием «автоматизация склада» подразумевалось управление информационными потоками, прежде всего, за счет внедрения системы управления складом (WMS), создания терминалов сбора данных и интеграции с ERP-системами, т.е. по сути - информационные технологии. На самом деле, это термин следует рассматривать намного шире.

Автоматизация склада – это не только автоматизация информационных потоков, но и автоматизация складской физической обработки грузов вообще, как таковой. И в этом контексте WMS является лишь частью автоматизированного склада, без которой невозможна его работа, но которая решает лишь часть производственных проблем. В самом деле, на складе всегда присутствует тяжелая физическая работа, выполнение которой связано с большими усилиями, и складские специалисты всегда активно внедряли системы механизации, в частности, погрузочно-разгрузочных работ. Такими инструментами, прежде всего, были ручные тележки, погрузчики и штабелеры различных типов. Но всем этих многочисленных приспособлениям и машинам всегда был свойственен один недостаток – они требуют ручного управления. Человеческий фактор (невыходы на работу по болезни, уровень дисциплины, а самое главное – производительность труда) при определенных масштабах складских операций, к сожалению, становится большой проблемой. Ресурсы человека небезграничны – он не способен пройти в день и поднять грузов больше, чем позволяют его физические возможности. Любое увеличение производительности в таком случае возможно только «экстенсивное» – за счет роста числа работающих, складских площадей, количества грузоподъемной техники и т. д. Кроме того, в целом ряде регионов человеческие ресурсы существенно ограничены. Все это подтолкнуло к поиску решений для автоматизации процессов складской обработки грузов. Эта отрасль в настоящее время динамично развивается по всему миру, в том числе и в России.

Основная проблема при внедрении средств автоматизации – предубеждение клиентов относительно его сложности и размеров инвестиций. Действительно, комплексные проекты по автоматизации складов имеют очень большие бюджеты, исчисляемые миллионами, а иногда и десятками миллионов евро. Но необходимо очень четко понимать, что существенный объем задач на складе может быть решен и за сравнительно небольшие деньги. Автоматизация может внедряться поэтапно, существуют различные ее уровни и решения. А зачастую сложные решения вообще не требуются и легко заменяются простыми.

Ярким примером простой автоматизации может быть внедрение решений для связи двух зданий – производственного и складского. Распространенным решением является устройство галерей, соединяющих отдельные здания. Когда мы начинаем разговор с клиентом с вопроса, как эти здания будут связаны между собой, чаще всего сразу звучит ответ: c помощью погрузчиков. Но если требуемую производительность (объем перемещаемых палет в час) привести в соответствие с количеством необходимых для ее достижения погрузчиков и численностью людей, управляющих ими, то мы увидим масштаб проблемы: нужны десятки машин, десятки людей. В результате мы предлагаем другое решение – связать два здания конвейером. Да, его бюджет сопоставим с покупкой нескольких погрузчиков, а они, так или иначе, все же необходимы для загрузки-разгрузки стеллажей. Но общее число погрузчиков при работе с конвейером в несколько раз меньше, эффективность их работы существенно выше, т.к. они не имеют порожних пробегов на большие расстояния. Таким образом, задача решается эффективно и с минимальными затратами.

Еще один пример – межэтажное перемещение грузов. Многие предприятия используют для этого грузовые лифты или даже грузоподъемную технику – погрузчики и штабелеры. Но что делать, если между уровнями здания требуется передавать десятки и даже сотни палет в час? Обычные варианты здесь не подойдут. В этом случае мы предлагаем применять межэтажные подъемники на базе палетных конвейеров. Этот тип подъемников имеет вход/выход в виде конвейера для палет. Палеты устанавливаются на него с помощью погрузчика или ручной тележки. Далее они автоматически поступают по конвейеру на подъемник и передаются на требуемый уровень. Высота таких подъемников может достигать 11–20 м в зависимости от типа, а грузоподъемность – 1–2 т. Производительность варьируется в зависимости от высоты подъема и может составлять сотни палет в час.

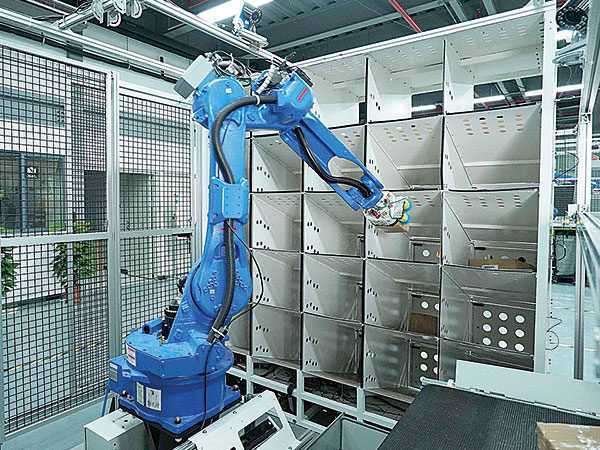

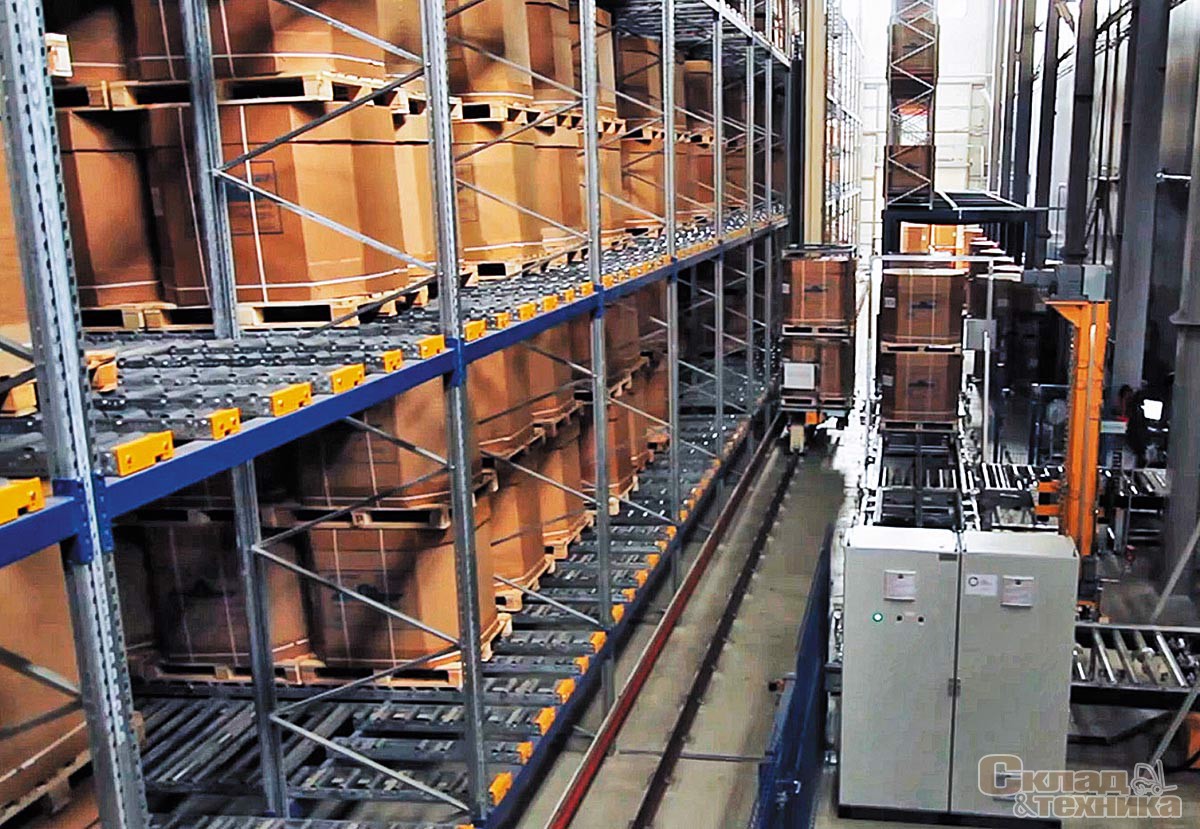

Все это - примеры несложной автоматизации, не требующей серьезных инвестиций, но способной заметно упростить процессы на складе. Но, безусловно, встречаются и серьезные задачи. Чем крупнее предприятие, тем труднее решить встающие перед ним проблемы подобными «простыми» средствами. Поэтому приходится подключать «тяжелую артиллерию»: автоматические склады для коробок и палет, конвейеры для комплектации заказов, сортировочные конвейеры, специализированные нестандартные решения и т. д. Такие решения позволяют добиваться высоких показателей производительности. Например, существуют устройства для сортировки грузов (чаще всего – картонных коробок и пластиковых ящиков) с производительностью от 1,5 тыс. шт./ч до 10 тыс. шт./ч и более. Для этого применяются особые технологии: скоростные сортировщики разных видов и специальные системы управления ими. Отдельно необходимо сказать про автоматические склады. Их основные преимущества – высокая производительность и точность выполнения заказов, большая плотность хранения грузов, минимальное участие персонала в работе такого склада. Современные технологии палетных автоматических складов позволяют строить стеллажные системы высотой до 50 м (самонесущие склады). Скорость обработки в них достигает 200 и более палет в час.

В последнее время получили большое распространение автоматические склады для коробок. Современное оборудование обеспечивает высокие скорости обработки грузов – тысячи коробок в час. Автоматические штабелеры, как правило, поднимают грузы на высоту до 18–20 м. В последнее время этот тип складов получил новый вид оборудования – автоматические тележки-шаттлы, которые позволяют существенно увеличить производительность и скорость перемещения грузов по складу. На базе шаттлов строится все больше и систем комплектации заказов по принципу «товар к человеку» с фантастически высокими показателями производительности – до 750 строк в час на одного комплектовщика.

В заключение хотелось бы отметить, что вопросы автоматизации склада требуют очень высокой степени проработки. Автоматизация – это, как правило, специализированное и негибкое решение. Оно создается под конкретные задачи и очень редко бывает универсальным. А потому все просчеты при проектировании могут обернуться высокими затратами на их исправление. ООО «ФАБС Логистик» работает на рынке автоматизации складских процессов уже около 15 лет и имеет гигантский опыт практически во всех областях. Мы готовы предоставить нашим клиентам качественные высокотехнологичные современные складские решения для любых задач.