Средства комплектации при подборе заказов (Часть 1)

С процессом комплектации связаны многие показатели эффективности работы склада, коммерческого отдела и процесса обслуживания клиентов в целом. Качество выполнения заказов создает определенный имидж компании на рынке и обеспечивает ей тот или иной уровень конкурентоспособности.

Поэтому в связи с возрастающим грузопотоком и большим количеством клиентов, требующих поставок мелких заказов частыми партиями, компании вынуждены искать способы повышения производительности технологического процесса на складе и сокращения длительности цикла заказа. Если говорить о термине «комплектация» (англ. picking), то он подразумевает снабжение компании, фирмы полуфабрикатами, изделиями, материалами для дальнейшей переработки и производства, подбор продукции на складе, формирование заказа для потребителей.

Рациональная технология комплектации заказов и снижение затрат на эту складскую операцию — приоритетная задача для многих компаний, в связи с тем, что процесс комплектации заказов является одним из трудоемких и дорогостоящих на складе (рис. 1).

Именно комплектация заказов определяет эффективность работы всего складского комплекса, основной задачей которого является предоставление максимально широкого спектра услуг, адаптированных под каждого клиента с соблюдением следующих правил логистики:

- продукт – нужный продукт;

- качество – необходимого качества;

- стоимость – с требуемым уровнем затрат;

- потребитель – доставлен нужному потребителю;

- количество – в необходимом количестве;

- время – в нужное время;

- место – в нужное место;

- персонифицированность – процесс торгово-личностных отношений, разрабатываемый для каждого отдельного заказа.

![[b]Рис. 1.[/b] Распределение затрат на складе по операциям, % годовых эксплуатационных расходов](/article/13795-podhody-k-komplektatsii-zakazov-i-sistemy-upravleniya-podborom-i-sortirovki-tovara-v-zakaz-sups-sredstva-komplektatsii-pri-podbore-zakazov-ch-1/Images/01.jpg)

Заказ клиента должен быть исполнен в минимальное время и с максимальной точностью – именно два этих показателя являются важнейшими критериями оценки процесса комплектации на складе. Особенно это актуально для компаний-дистрибуторов, отгружающих как крупные оптовые заказы, так и большое количество мелких розничных, причем отгрузки могут осуществляться как покоробочно, так и поштучно.

Другая проблема, возникающая при комплектации заказов — несоблюдение точности подборки заказов: недостачи, пересортица и т.д. При большом количестве ошибок в набранных заказах компания несет значительные издержки на их исправление (согласно последним данным стоимость одной ошибки оценивается примерно в $100) и теряет репутацию надежного поставщика.

Поэтому от того, насколько хорошо организован процесс комплектации заказов, зависит уровень обслуживания клиентов. Высокий уровень сервиса способствует поддержанию лояльности существующих и привлечению новых клиентов, увеличению числа заказов, а следовательно, и росту прибыли компании.

Если же рассматривать организацию процесса комплектации изнутри, то, как показывает практика, до 40% времени и усилий комплектовщика уходит на перемещение между ячейками, отбор товара (рис. 2) , а 30% – на работу со сборочными листами.

![[b]Рис. 2.[/b] Распределение времени комплектовщика в течение рабочего дня, %](/article/13795-podhody-k-komplektatsii-zakazov-i-sistemy-upravleniya-podborom-i-sortirovki-tovara-v-zakaz-sups-sredstva-komplektatsii-pri-podbore-zakazov-ch-1/Images/02.jpg)

На сокращение времени сборки заказа за счет уменьшения пробега комплектовщика и времени подбора товара в заказ и направлены основные усилия разработчиков систем управления подбором, сортировкой и перемещением товара в заказ.

Можно выделить два основных подхода к комплектации заказов (рис. 3) – «человек к товару» (Men-to-Goods) и «товар к человеку» (Goods-to-Man), которые в рамках рационализации процесса грузопереработки (технологического процесса) на складе и, в частности, комплектации заказов в той или иной степени могут использовать различные системы управления подбором и сортировки товара в заказ (СУПС) и системы автоматизации перемещения и сортировки товара в заказ (САПС). Кратко рассмотрим системы управления подбором и сортировкой, а также системы автоматизации перемещения и сортировки товара в заказ, которые в настоящий момент производит и поставляет на мировой рынок группа компаний EQUINOX.

![[b]Рис. 3.[/b] Общие сведения о СУПС и САПС](/article/13795-podhody-k-komplektatsii-zakazov-i-sistemy-upravleniya-podborom-i-sortirovki-tovara-v-zakaz-sups-sredstva-komplektatsii-pri-podbore-zakazov-ch-1/Images/04f.jpg)

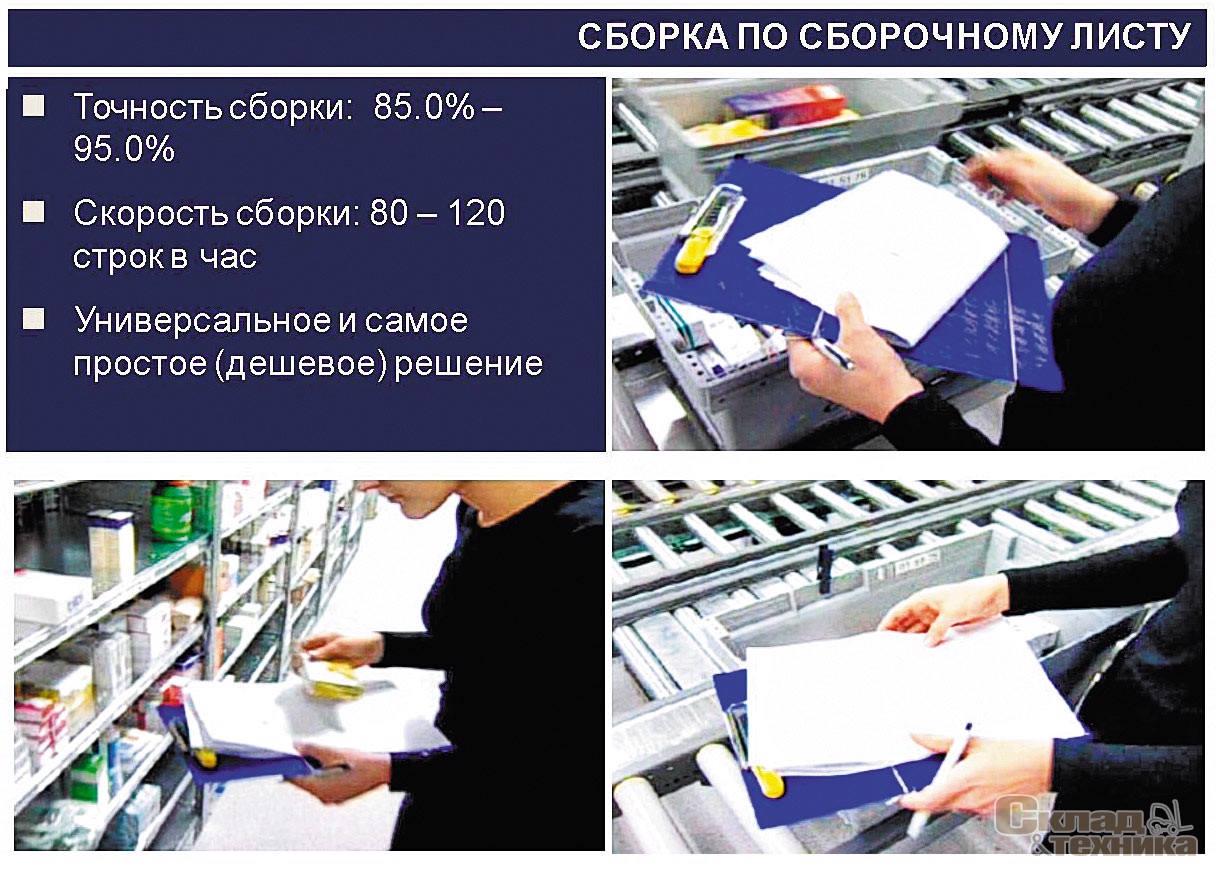

Подборка по сборочному листу (Picking list) – наиболее распространенный способ управления комплектации заказов, когда маршрут комплектовщика, количество и наименование отбираемого в заказ товара указывается в сборочном листе. В то же время, как отмечалось ранее, данный способ характеризуется продолжительным временем комплектации товара. Помимо этого, точность подборки во многом определяется внимательностью комплектовщика.

Подборка по свету (Pick-to-Light) – это система подборки товаров, в которой инструкции сборки выводятся на дисплей световым сигналом. Оператор выбирает заказ подборки, и в подходящих для подборки местах хранения (ячейках) загораются цветные индикаторы, а на дисплее над каждым местом хранения отображается необходимое для подборки заказа количество товара.

Подборка по голосу (Pick-by-Voice) – это система сравнительно высокой производительности и точности. Информация для сборщиков передается в наушники, подтверждение выполнения операции осуществляется в микрофон или с помощью сканера. Это означает, что оператор всегда имеет свободные для сборки заказа руки и может сконцентрироваться на выполнении этой операции. Оператору представляется лист голосовых команд, которые он может передавать в систему. Отличаясь высокой продуктивностью и точностью, система не имеет функций исправления ошибок (она регистрирует голосовую команду, и неправильную команду можно исправить только системным способом).

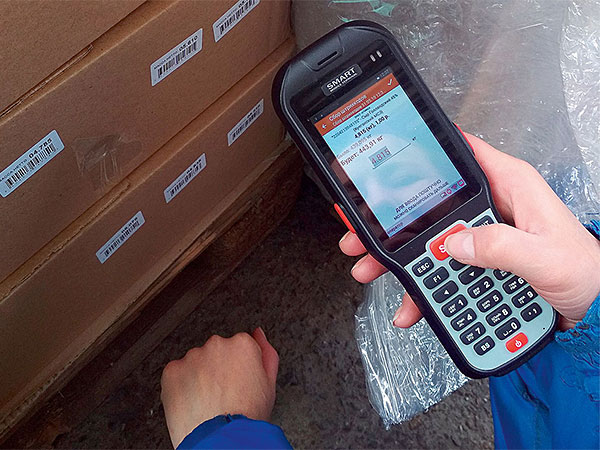

Подборка и сортировка с помощью радиотерминала (RF, Scan-to-Sort и Scan-to-Pick) – это системы ручной подборки заказов и сортировки товара с использованием радиосканеров. На экране сканера отображается информация, какие товары или продукты надо собрать. Одна такая система может быть использована в нескольких зонах. Во время сборки товаров сканируются штрих-код товара и места для подтверждения информации. Это обеспечивает точность сбора и производительность. Другой важной и уникальной особенностью системы является гибкость. Система подбора заказов с радиосканерами может использоваться в отдельных зонах сборки, независимо от числа мест. Площадь может быть настолько большой, насколько это нужно. Это значительно сокращает оператору время перемещения по складу и позволяет повысить общую производительность труда в процессе сбора.

Подборка с помощью монитора (Screen-to-Sort) – система распределения заказов ручной подборки, позволяющая достичь высокой скорости распределения товаров. В данном случае комплектовщик перевозит (переносит) определенное количество товара вдоль транспортных контейнеров (ячеек) и по мере продвижения по указанию информации, высвечивающейся на экране монитора, который расположен над ячейками, перекладывает товар со складской единицы в транспортную. Операторы на складе ориентируются по инструкциям на экранах мониторов, установленных над местами сборки. Для идентификации пары товар/оператор используются цвета. Каждому оператору присвоен соответствующий цвет, на ЖК-дисплей выводится информация о требуемом количестве товара на соответствующем цвету оператора фоне. Одновременно в одной зоне могут работать до шести операторов. Screen-to-Sort используется для сортировки любых типов товаров, система определяет и содержимое коробок.

Среди САПС (в литературе они могут называться также грузоподъемными машинами непрерывного действия) наиболее популярными являются конвейерные системы различного конструктивного исполнения и принципа воздействия на перемещаемые единицы:

- для перемещения палет или коробок;

- приводные и неприводные (гравитационные–рольганги);

- роликовые или ленточные.

Выбирая ту или иную СУПС, необходимо помнить, что производительность склада и, в частности, ее повышение зависит от типа грузовой единицы, грузооборота склада, оборачиваемости груза, конструктивных особенностей здания, вида и размеров технологического оборудования, особенностей транспортных средств, обеспечивающих доставку грузов на склад и со склада.

| № | Система управления сбором заказов | Стеллажная система | Конвейерная система | Единица хранения и отбора | Точность сборки, % | Скорость сборки, строк/час |

|---|---|---|---|---|---|---|

| 1 | Подборка по сборочному листу (Picking list) | Розничная, полочные стеллажи | Отсутствует | Заводские коробки, единичные упаковки | 85,0–95,0 | 80,0–90,0 |

| 2 | Подборка по сборочному листу (Picking list) | Розничная, полочные стеллажи | Роликовые приводные и неприводные конвейеры | Заводские коробки, единичные упаковки | 85,0–95,0 | 90,0–100,0 |

| 3 | Подборка по сборочному листу (Picking list) | Розничная, гравитационные стеллажи | Роликовые приводные и неприводные конвейеры | Заводские коробки, единичные упаковки | 85,0–95,0 | 100,0–120,0 |

| 4 | Подборка по свету (Pick-to-Light) | Розничная, полочные стеллажи | Отсутствует | Заводские коробки, единичные упаковки | 99,5–99,99 | 120,0–180,0 |

| 5 | Подборка по свету (Pick-to-Light) | Розничная, полочные стеллажи | Роликовые приводные и неприводные конвейеры | Заводские коробки, единичные упаковки | 99,5–99,99 | 180,0–250,0 |

| 6 | Подборка по свету (Pick-to-Light) | Розничная, гравитационные стеллажи | Роликовые приводные и неприводные конвейеры | Заводские коробки, единичные упаковки | 99,5–99,99 | 250,0–350,0 |

| 7 | Подборка по голосу (Pick-by-Voice) | Розничная, полочные стеллажи | Отсутствует | Заводские коробки, единичные упаковки | 95,0–99,0 | 120,0–180,0 |

| 8 | Подборка по голосу (Pick-by-Voice) | Розничная, полочные стеллажи | Роликовые приводные и неприводные конвейеры | Заводские коробки, единичные упаковки | 95,0–99,0 | 180,0–250,0 |

| 9 | Подборка по голосу (Pick-by-Voice) | Розничная, гравитационные стеллажи | Роликовые приводные и неприводные конвейеры | Заводские коробки, единичные упаковки | 95,0–99,0 | 250,0–350,0 |

| 10 | Подборка и сортировка с помощью радиотерминала (RF, Scan-to-Sort и Scan-to-Pick) | Розничная, полочные стеллажи | Отсутствует | Заводские коробки, единичные упаковки | 95,0–99,0 | 80,0–100,0 |

| 11 | Подборка и сортировка с помощью радиотерминала (RF, Scan-to-Sort и Scan-to-Pick) | Розничная, полочные стеллажи | Роликовые приводные и неприводные конвейеры | Заводские коробки, единичные упаковки | 95,0–99,0 | 100,0–120,0 |

| 12 | Подборка и сортировка с помощью радиотерминала (RF, Scan-to-Sort и Scan-to-Pick) | Розничная, гравитационные стеллажи | Роликовые приводные и неприводные конвейеры | Заводские коробки, единичные упаковки | 95,0–99,0 | 120,0–150,0 |

| 13 | Подборка и сортировка с помощью радиотерминала (RF, Scan-to-Sort и Scan-to-Pick) | Палетная | Отсутствует | Палеты, заводские коробки | 95,0–99,0 | 30,0–50,0 |

| 14 | Подборка с помощью монитора (Screen-to-Sort) | Отсутствует | Отсутствует | Единичные упаковки | 99,5–99,99 | 120,0–180,0 |

Поэтому различные сочетания складская система – система управления подбором заказов – конвейерная система – тип грузовой единицы дают свою производительность, которая частично отражена в таблице.

САПС условно можно разделить на две категории:

- «открытые», к которым можно отнести краны-штабелеры, шаттлы, конвейерные системы для перемещения и сортировки товаров в подвесе (Hang sorter), манипуляторы, сортеры (Oval sorter, Line sorter, Slide tray sorter, Sorter), тележки для сборки (MCPC ), системы Touch-to-Sort;

- «закрытые»: элеваторные системы, вертикальные и горизонтальные лифтовые системы, карусели, подбор в специальное отделение на ленточном конвейере (Drop-on-Belt; зачастую в литературе можно встретить название A-sorter); подбор в контейнер (Pick-to-Tote), подбор в специальное отделение на рабочем месте (Pick-to-Bucket).

Отличие данных категорий состоит в том, что «открытые» системы позволяют обрабатывать любые группы товаров по АВС (FMR)- и XYZ- анализу, а «закрытые» – только товары определенных групп, в основном BZ-CZ (MR). Принцип работы «закрытых» систем исходит из того, что, с одной стороны, идет подбор товара, а с другой – пополнение, и если отбор будет иметь бóльшую производительность чем пополнение, то в скором времени вся система будет свободна от товара.

Особое внимание следует уделить сортерам (Oval sorter, Line sorter, Slide tray sorter, Crossbelt sorter), так как при их применении грузопереработка может происходить без вторичной приемки и размещения товара на хранение. Вторичная приемка ведется во время сортировки товара. Процесс сортировки товара происходит так называемыми «волнами». «Волна» – это строго оговоренное количество клиентов и, соответственно, ассортимент товара под этих клиентов.