Автоматизация управления в сфере цепочек поставок – WMS Open HandHeld Engine от компании «Консид Технологии»

С 2007 г. «Консид Технологии» успешно продвигает на российском рынке адаптируемые решения собственной разработки линейки решений Open HandHeld Engine для автоматизации управления в сфере цепочек поставок. Компания оказывает полный комплекс услуг, включающий в себя разработку, внедрение и техническую поддержку программного обеспечения.

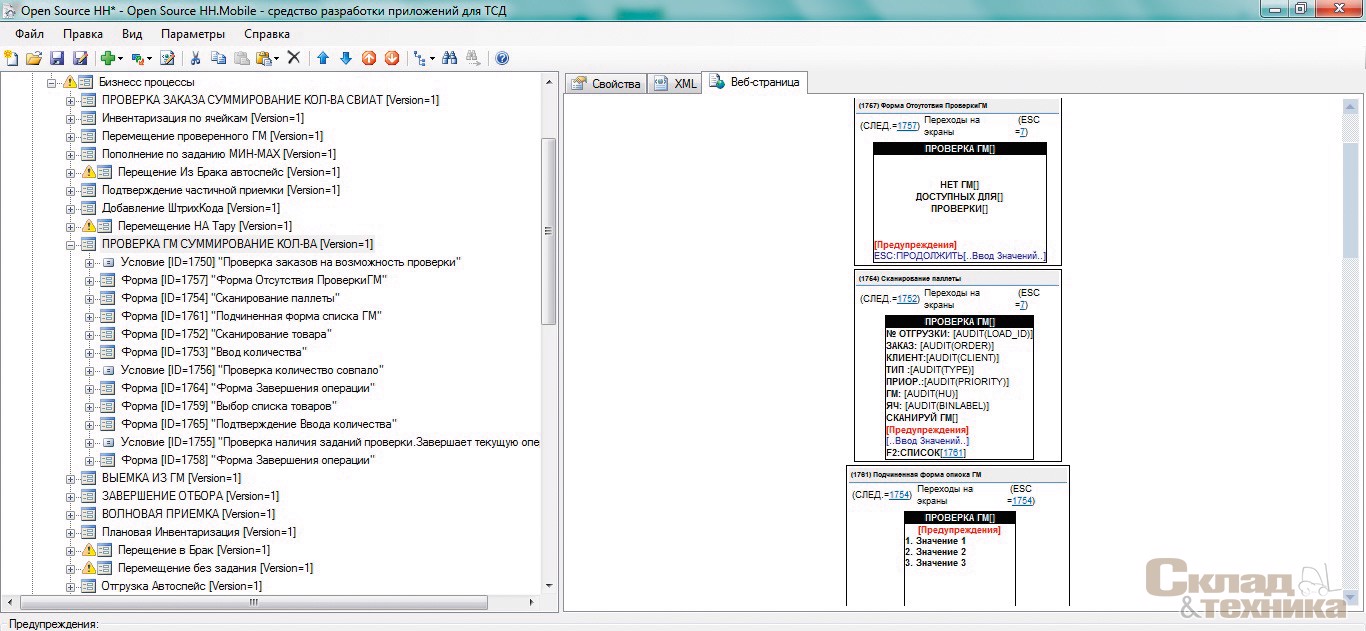

Ключевым продуктом линейки решений является профессиональная, относящаяся к классу адаптируемых, система управления складом OHE.WMS, которая позволяет автоматизировать все процессы – от самых простых до самых сложных, требующих нестандартных подходов к решению задач. Основным преимуществом системы управления является инновационный подход к построению решения. Клиент получает не только готовую к работе систему управления складом, но и инструменты для ее самостоятельной поддержки и развития.

С 2008 г. нами завершено более 30 проектов автоматизации в сфере управления цепочками поставок для таких компаний как Beko, ЭТМ, «Гулливер», «Мария-Ра», «Автоспейс», «Авто1», «ГрандКерамика», «Сантрэйд-Сервис», BMW Rusland Traiding, Intel, VLLogistic, «Инкахран», «ЗапсибКомбанк», «ГазПромЛизинг», «Детский мир» и т. д.

Если рассматривать среднестатистический проект внедрения системы управления складом WMS, то в качестве результата его реализации хотелось бы выделить следующие показатели: возврат инвестиций в среднем в течение года за счет оптимизации складских ресурсов до 30%, увеличение скорости обработки товаропотока до 30%, увеличение скорости выполнения операций до 30%, сокращение количества ошибок, увеличение точности выполнения операций до 99%, сокращение штата персонала, исключение ручного ввода данных и расходов, с этим связанных, снижение административных издержек, уменьшение времени и стоимости проведения инвентаризаций и проч. Эти средние показатели в разных конкретных случаях могут быть чуть больше или меньше.

После старта системы WMS на складе, некоторого периода ее стабильной эксплуатации и выхода на требуемые показатели заказчик совместно с интегратором приступают к последующим этапам увеличения эффективности работы склада. Ими в зависимости от приоритетности будут: запуск автоматических процессов, внедрение дополнительных модулей, внедрение модуля KPI, аналитики, внедрение модуля Биллинга для работы с мотивацией персонала, выполнение оптимизации бизнес-процессов и т.д.

Запуск автоматических процессов

Настройка автоматических процессов для работы WMS в режиме без диспетчера включает:

- автоматическое резервирование, перерезервирование заказов;

- автоматическое сокращение на отборе и новый поиск запаса непосредственно с терминалов сбора данных (ТСД);

- печать пакета документов с ТСД, фоновая печать этикеток и отчетов с ТСД;

- управление заданиями в автоматическом режиме; автоматическое создание заданий по заложенным в систему алгоритмам и правилам (заданий пополнения, заданий для буферных перемещений, заданий уплотнения, заданий перемещений сформированных грузомест заказа с расчетом адреса назначения).

Этот этап, с одной стороны, позволяет повысить эффективность работы склада, а с другой – сократить используемые складские ресурсы (минимизация штата диспетчеров, менеджеров, специалистов, ответственных за печать штрих-этикеток), уменьшить пробег сотрудников и техники.

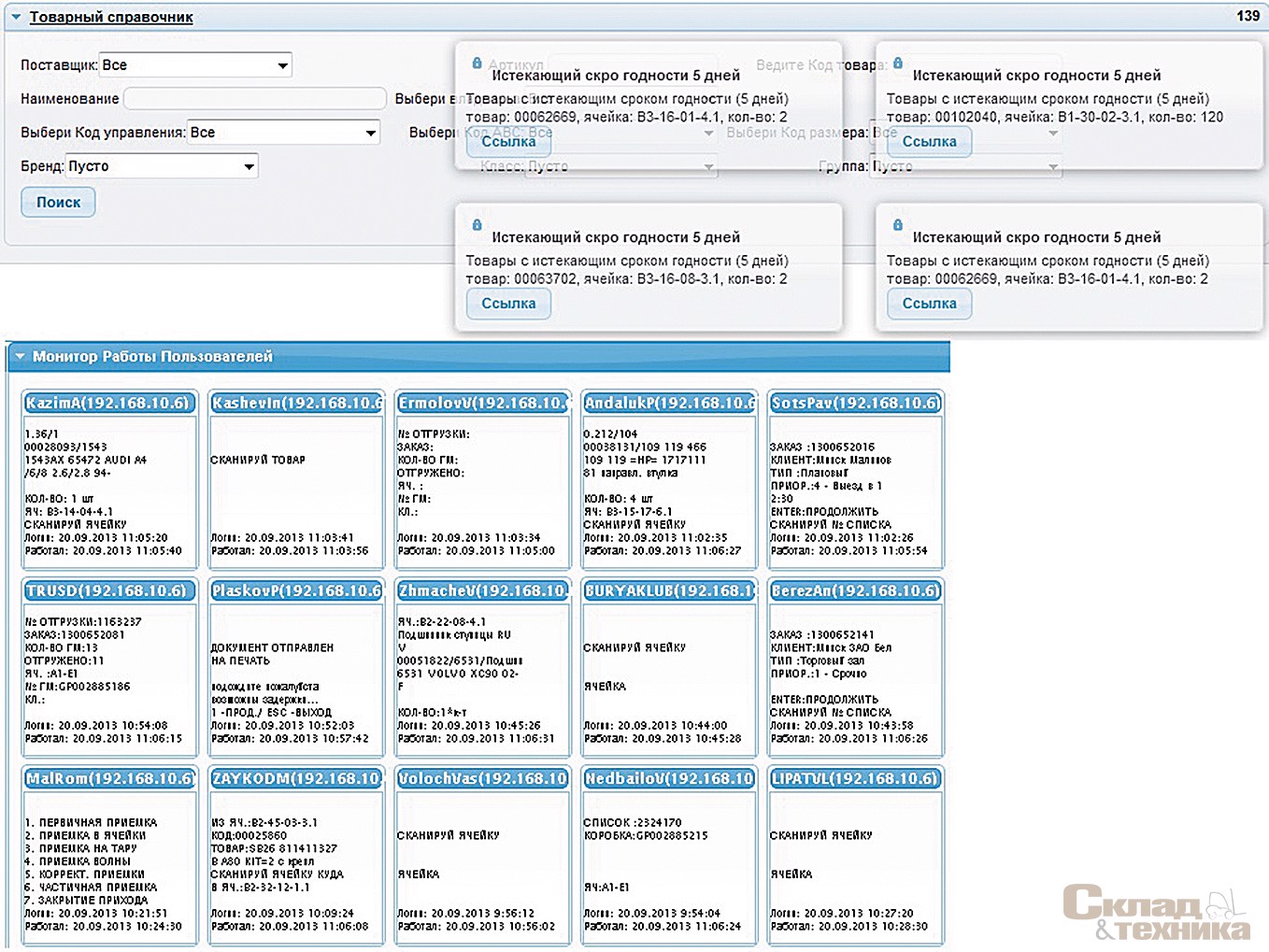

Увеличение эффективности работы склада и OHE.WMS за счет внедрения систем KPI и аналитики

Даже без внедрения системы мотивации, а только после проведения работ по выработке нормативов выполнения операций сразу достигается определенный уровень увеличения показателей работы склада. Руководство склада уже видит, как работает склад и его сотрудники по нормативам в течение дня/ месяца/ года, насколько загружены работники склада задачами в течение дня, кто выполняет нормативы, а кто нет. Имея нормативы выполнения операций и ключевые показатели работы склада, оно способно оценить наличие ресурсов для планирования работ, их нехватку заранее.

Отчеты системы KPI OHE.WMS:

- текущие показатели рабочего дня (принято/ отобрано/ проверено/ перемещено/ отгружено/ проинвентаризировано; строк/ штук/ вес/ объем);

- показатели среднего времени выполнения операций за период: как меняется и какие ресурсы для этого были задействованы;

- статистика выполненных операций по срезам за период (строк/ штук/ вес/ объем);

- статистика по заполнению склада и хранению групп товара за период;

- среднее время выполнения операций, рассчитанное по статистике WMS в сравнении с нормативами, полученными по хронометражу;

- почасовая выработка сотрудников склада каждый день за период (время/ строк/ штук/ вес/ объем);

- расчет пробега техники, порожнего пробега;

- расхождение с нормативами;

- количество ошибок размещения товаров, маркировки и т.д. (сбор статистики с ТСД);

- объем печати документов и т.д.

Эти отчеты позволяют оценить неоптимальное использование ресурсов на складском комплексе и, соответственно, предпринять на основе аналитики действия по устранению недостатков.

Увеличение эффективности работы склада и WMS за счет внедрения системы мотивации персонала

Внедрение системы мотивации и KPI обеспечивает экономию бюджета склада в среднем на 5–15%, а также позволяет увеличить производительность работы сотрудников. Результат достигается за счет роста показателей их работы, «отсечения» явных аутсайдеров и перераспределения премий по результатам выполнения плана работ в пользу более эффективных сотрудников. Использование внутренних ресурсов и мотивации позволяет сгладить сезонные колебания объемов работ и справиться с их выполнением без привлечения дополнительных ресурсов, в том числе внешних. Контроль показателей работы сотрудников и выполнения нормативов стимулирует управляющее звено склада не раздувать штат склада, так как загрузка сотрудников работой и их эффективность легко оценивается по статистике и аналитическим отчетам и доступно как руководству компании, так и ее собственникам.

Без наличия системы WMS онлайн-фиксирование выполнения операций произвести довольно сложно, а собрать точную статистику выполнения операций на складе подчас и просто невозможно.

Методология внедрения системы мотивации и KPI

Методология компании «Консид Технологии» состоит из следующих этапов:

• Логистический аудит с целью определения задач и последовательности действий по внедрению системы мотивации персонала. Одним из вопросов, прорабатываемых в ходе аудита, является обоснование необходимости внедрения системы мотивации и KPI.

• Далее, согласно плану разработки и внедрения системы мотивации персонала и системы KPI, логист проводит следующие работы: составление полного перечня процессов и операций и их технологических карт, нормирование операций, разработку пооперационной тарифной сетки с учетом расходов прошлых и прогнозируемых периодов, разработку способов фиксирования данных, отчетности и регламента проведения расчетов по системе мотивации, выбор типа мотивации (фиксированная оплата, повременная, сдельная, сдельно-окладная), распределение всех сотрудников согласно типам мотивации, выбор формул расчета согласно выбранным типам мотивации, минимизацию последствий негативных аспектов сдельной оплаты труда, проведение тестирования разработанной системы мотивации;

• Затем, после тестового периода обкатки системы мотивации, настраиваются визуальные отчеты на базе модулей системы OHE.WMS: LABOR, KPI, StaffBilling.

• После этого выполняется переход на техническую поддержку системы мотивации и KPI в части логистики (с возможной оптимизацией в течение периода технической поддержки схемы расчетов) и в ИТ-части со стороны WMS.

Увеличение эффективности работы склада и WMS за счет оптимизации бизнес-процессов

Благодаря разработке и оптимизации бизнес-процесса отбора (под специфику склада: продукты питания / производство, кросс-докинг паллетный, кросс-докинг с рассортировкой, пик-байлайн) удается увеличить скорость сборки заказов в среднем на величину до 30%.

На ряде складов автоматическое резервирование заказов с параллельным использованием групповой сборки заказов позволяет получить до 30% увеличения скорости сборки заказов и уменьшения пробега сотрудников и техники и, соответственно, приводит к сокращению расходов на склад.

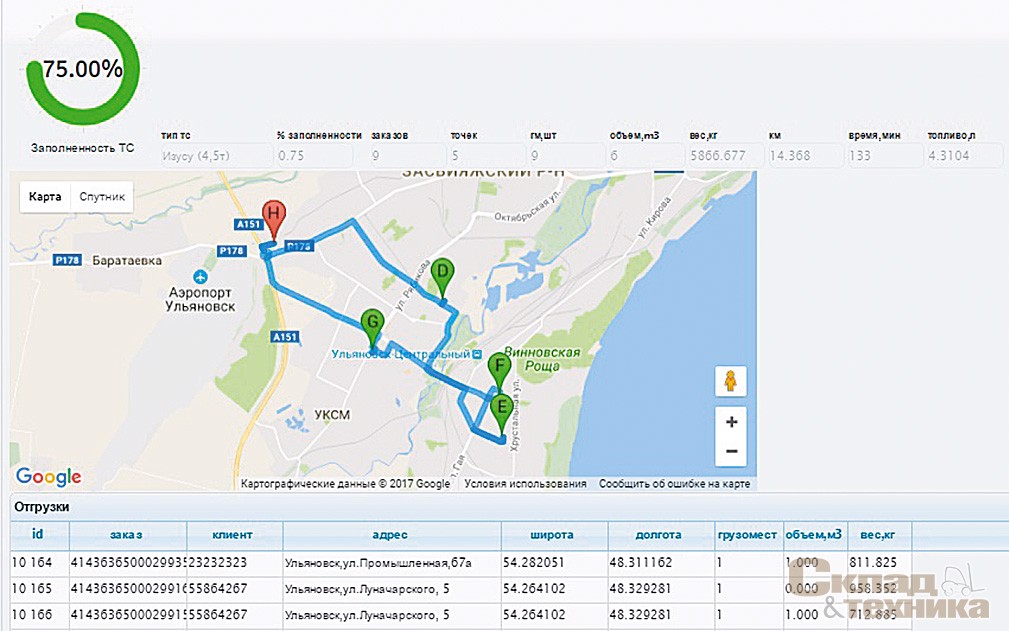

Для продуктовых складов внедрение специализированного процесса отбора с автоматическим распределением заказов по типам тары (термобоксы, рольбоксы, палеты, клети) на доставке и их объему позволяет, с одной стороны, увеличить скорость сборки, с другой – сократить время на проверку/ переупаковку заказов и оптимизировать заполнение транспортных средств за счет наиболее оптимального формирования грузомест на отборе.

Увеличение эффективности работы склада за счет внедрения дополнительных модулей

Внедрение таких дополнительных модулей как модуль отслеживания событий системы и рассылки оповещений, панель диспетчеризации, модуль управления доставками, панель очереди заказов для клиентов позволяет увеличить эффективность работы с клиентами и увеличить уровень сервиса и привлекательности услуг компании.

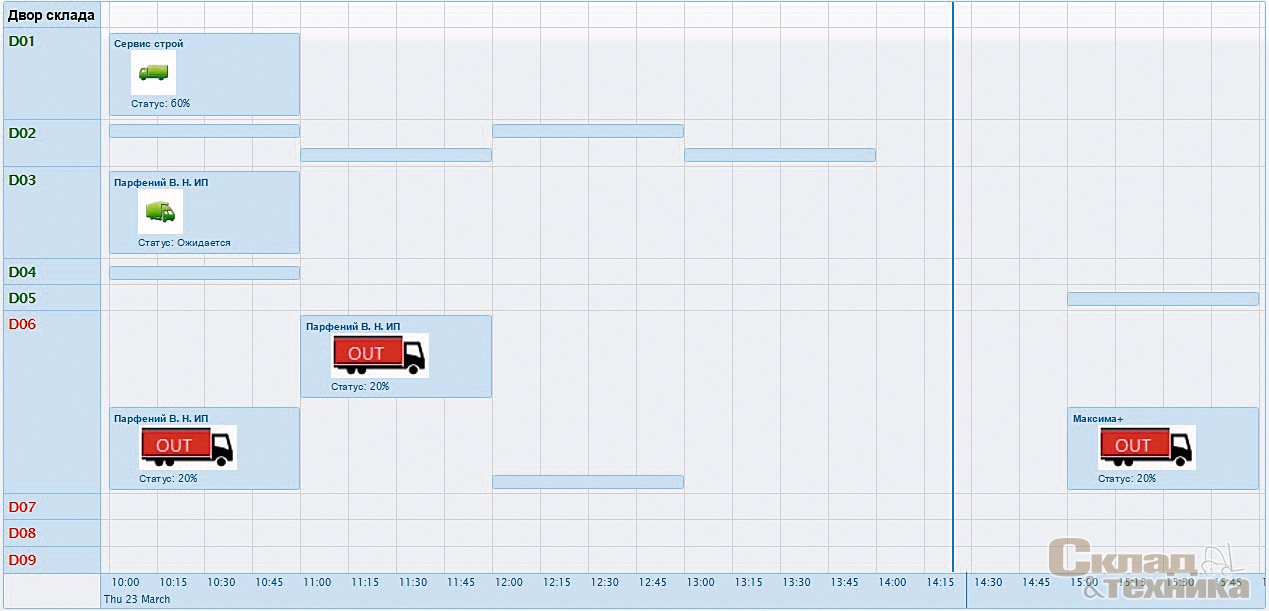

Внедрение таких модулей как управление отгрузкой (формирование рейсов) на складе и управление задачами на воротах склада, управление двором позволяет оптимально загружать транспортное средство, экономить на доставке, снизить простои автотранспорта на территории склада и связанные с этим издержки.

Снижение стоимости владения и развития WMS

Ряд компаний, внедрив у себя WMS и получив базовые показатели эффективности работы склада под управлением WMS, сталкиваются с такой проблемой как рост стоимости владения. Т.е. при невысокой стоимости внедрения технологий стоимость дальнейшего владения и развития решения начинает увеличиваться, иногда достигая суммы нескольких первоначальных бюджетов за ряд лет.

Выходом для ряда компаний является внедрение у себя систем класса «адаптируемые». Используя преимущества, платформу и инструментарий адаптируемой WMS, заказчикам удается ежегодно экономить бюджет ИТ в среднем на 10–20% стоимости WMS ежегодно.