Технологии будущего в складской и транспортной логистике

Похоже, что работа на складе в будущем будет напоминать сюжеты фантастических фильмов – и это не мнение футурологов и не фантазии любителей гаджетов. Уже сегодня крупные западные компании вкладывают огромные средства в инновации, обеспечивающие более удобное, точное и безопасное выполнение всех операций. Эти технологии тестируются уже сегодня и, возможно, через 5–10 лет получат широкое распространение в логистических центрах и хабах. О том, что нас ожидает, рассуждают руководитель УК «Мультимекс», бизнесмен Андрей Пригульный и редакция СиТ.

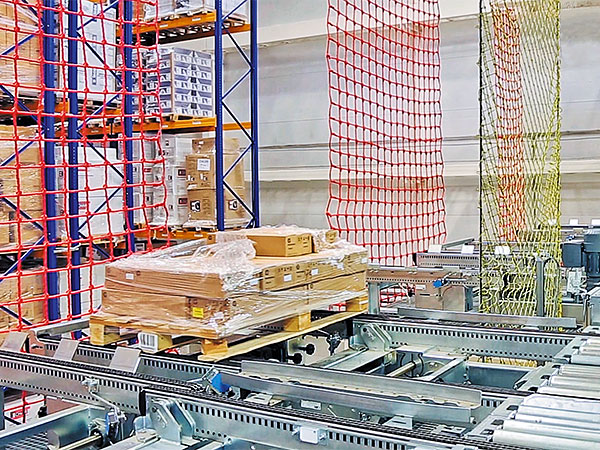

Роботизация складов

В декабре 2019 г. компания DB Schenker сообщила, что в рамках пилотного проекта в своем распределительном центре в Лейпциге тестирует роботизированный склад. Этот проект не предполагает модернизации всего оборудования, а просто добавляет в работу склада машины с искусственным интеллектом, которые совершают меньше ошибок, чем человек, и отлично переносят большие нагрузки. Пока что эта технология слишком дорога, но ее планируют внедрить уже в течение двух лет, в том числе, возможно, и на российских складах компании. Роботы оснащены системой визуального восприятия, благодаря которой могут свободно передвигаться по складу, маневрируя между людьми и оборудованием, обеспечивая тем самым полную безопасность навигации для себя и окружающих.

Как заявили в компании, роботы являются гибким решением для автоматизации логистических процессов на существующих складах, поскольку позволяют повысить производительность без необходимости перестраивать предприятия. Поэтому автономные устройства испытываются для автоматизации и ускорения рутинных операций при комплектации почтовых заказов. Освободившиеся сотрудники компании могут заниматься более сложными задачами.

«Мы хотим предложить нашим клиентам стратегические преимущества в постоянно усложняющейся цифровой среде, поэтому DB Schenker также учитывает инновации от дальновидных стартапов», – отмечает Ксавье Гарио, член совета директоров по контрактной логистике DB Schenker

В компании рассказали, что автономные логистические роботы Gideon Brothers ориентируются в пространстве с помощью стереоскопических камер. Используя искусственный интеллект, они создают и хранят карту окружающего пространства. При этом данные машины способны перемещать грузы массой до 800 кг и имеют систему быстрой замены аккумулятора, которая существенно сокращает время простоя. «Наши машины воспринимают мир так же, как и мы, – обрабатывая визуальные данные и понимая, что их окружает… Это технологический скачок. Машины с автоматическим приводом, работающие на основе видения и искусственного интеллекта, преуспеют там, где раньше не работали технологии, – они станут повсеместными в промышленных условиях», – говорит Матия Копич, генеральный директор и соучредитель Gideon Brothers.

Всего через несколько недель после старта пилотный проект был расширен за счет многочисленных пунктов погрузки и разгрузки. О высокой гибкости системы свидетельствует уже тот факт, что расширение и регулярная точная настройка сотрудниками DB Schenker выполняются на месте. Только за первый месяц использования каждый из роботов за неделю преодолевал расстояние около 26 км. Более подробные результаты пилотного проекта будут представлены и детально оценены после завершения.

Использование Google Glass, беспилотников и иных вспомогательных устройств

Как только Google Glass появились на рынке, многие пользователи были в восторге от них. Однако очень скоро этот ажиотаж несколько утих, и у девайса осталось всего несколько способов применения. В частности, умные очки используют для съемки видео во время движения или установки маршрута до пункта назначения. Даже известный блогер Роберт Скобл, профессионально занимающийся новыми технологиями, заявил, что очки его больше не интересуют.

Тем не менее, сегодня многие международные логистические компании используют устройства вроде Google Glass для своего складского персонала. Так, сотрудники голландской компании Active Ants, поставляющей продукты в 50 различных магазинов розничной торговли, решили применять умные очки, которые облегчают навигацию и оставляют руки свободными для любых манипуляций при комплектации заказов для ритейлеров. Интересно, что результаты недельного эксперимента, в котором приняли участие два работника склада Active Ants, оказались впечатляющими. В частности, они показали, что использование Google Glass вместе со специальным приложением способно сократить количество допущенных ошибок на 12% и одновременно увеличить скорость отбора продукции на 15%. Согласитесь, подобные показатели могут сэкономить таким крупнейшим торговым компаниям, как Amazon, миллионы долларов.

«Обычно комплектовщики из Active Ants ходят повсюду с инвентарным списком в попытках сверки наименований товаров, мест доставки и количества, – подчеркивает управляющий компании Жерен Деккер. – Теперь эта информация отображается в Google Glass». По словам Деккера, есть четыре причины, по которым носимое устройство смогло улучшить качество работы комплектовщиков. «Первое преимущество заключается в том, что теперь обе руки комплектовщика свободны для работы с товарами, размещенными на полках. Второе – очередной шаг в мир безбумажной работы: больше нет необходимости распечатывать инвентарные списки, подписывать их или подшивать. Третье и, наверное, главное преимущество – время, сэкономленное благодаря прямой отправке заказов на Google Glass без необходимости печатать их. Четвертое преимущество заключается в сокращении количества допущенных ошибок. Учитывая тот факт, что заказы отображаются на Google Glass один за другим, их практически невозможно перепутать или забыть. Обычные бумажные инвентарные списки содержат огромнейшие перечни всех заказов, что увеличивает риски пропустить что-то или перепутать».

Жан Лайе (Jean Lahaye), еще один руководитель Active Ants, считает, что этот успех – только начало, поскольку используемое приложение все еще очень сырое: «Сейчас у нас имеется первая работающая версия, которая функционирует достаточно стабильно, но все-таки мы работаем над улучшением. Нам предстоит использовать изображения продуктов для качественного распознавания товара и сокращения количества ошибок».

Кроме того, согласитесь, опыта работы двух сотрудников на протяжении одной недели недостаточно для того, чтобы убедить весь мир в преимуществах подобного применения Glass.

Также в компании UVL Robotics, например, используют дроны для контроля и пересчета палет с товарами. Несколько дронов справляются с пересчетом 30–40 тыс. палет за 10–12 часов. Подобные технологии уже сейчас позволяют использовать время основного персонала более эффективно.

Интересными оказались и итоги внедрения голосовых систем управления в распределительных центрах (РЦ). Задача технологии — освободить руки и глаза операторов склада, поэтому ручные терминалы заменила гарнитура с наушниками и микрофоном, которая распознает речь. Теперь вместо текста на экране терминала сотрудник получает голосовые сообщения с пошаговыми указаниями по выполнению задачи (например, где взять товар, в каком количестве и куда отнести собранный заказ) и также отвечает вслух. В итоге человек больше не отвлекается на чтение информации, у него освобождены руки и его внимание полностью сконцентрировано на выполнении задания.

Важно и то, что, принимая информацию на слух, персонал лучше ориентируется в обстановке вокруг. Это повышает безопасность работы в сложной топологии склада и при большом количестве движущихся объектов вокруг.

Такими технологиями уже пользуется X5 Retail Group и «Магнит» – сотрудники складов носят гарнитуру, которая распознает их голоса и голосовыми подсказками помогает быстрее ориентироваться в пространстве. По итогам тестового периода на пяти РЦ «Магнита» производительность персонала выросла на 11%. И ритейлер планирует перевести 38 РЦ на новую систему уже до конца второго квартала 2020 г.

Технологию pick-by-voice на РЦ «Магнита» внедрила компания «АйВойс». Каждый сотрудник получает индивидуальную гарнитуру, которая адаптируется под его голос. Если система не распознала сказанное, она попросит повторить. При этом, если у человека имеется дефект речи или акцент, технология обучится и построит модель голоса этого сотрудника, чтобы в дальнейшем распознавать без ошибок. Сегодня на пяти РЦ с новой системой уже работают более 200 человек. После внедрения технологии каждый РЦ переведет 45% штата на голосовое управление.

Экзоскелеты для работников склада

Не секрет, что работа на складе – далеко не самая легкая. Основная нагрузка ложится на спину и ноги сотрудника. Многие компании уже тестируют экзоскелеты, которые помогают персоналу делать больше и уставать меньше. Экзоскелеты, известные также как роботы-помощники или внешние скелеты – это электромеханические поддерживающие устройства, которые надеваются на тело человека. Они предназначены для восполнения утраченных функций или частей тела, увеличения мышечной силы человека и расширения его физических возможностей за счет внешнего каркаса с исполняющими механическими/гидравлическими органами. Помимо выполнения работ на эргономично спроектированных станках автоматической линии, роботы-помощники также могут быть задействованы на складах. Их используют при осуществлении погрузочно-разгрузочных работ, если сотрудникам необходимо поднимать и перемещать тяжелые предметы. В частности, применение таких устройств помогает ограничить нагрузку на поясничный отдел позвоночника и мышцы спины складского служащего. Перенапряжение в этих частях тела чаще всего приводит к болезням и потере трудоспособности персонала.

В сентябре прошлого года немецкий офис DB Schenker успешно завершил тестирование устройств на территории нескольких складских комплексов. В обозримом будущем устройства могут начать использоваться в российских подразделениях компании. Целью пилотного проекта была попытка распределения по складским помещениям упаковок весом до 15 кг. Сотрудники в экзоскелетах брали с полок груз и перемещали его на палеты. В эксперименте приняли участие около 20 аспирантов с разных факультетов Технического университета Дортмунда.

«Таким образом компания старается облегчить труд тем сотрудникам, которые в ходе рабочего процесса вынуждены сталкиваться с серьезными физическими нагрузками. DB Schenker заботится о сохранении и поддержании трудоспособности персонала и старается использовать для этого самые современные технологии, поскольку мы понимаем, что человеческий капитал – главная ценность компании, – отметил генеральный директор АО «Шенкер» Айварс Тауриньш. По его словам, в ближайшее время специалистам DB Schenker предстоит детально проанализировать результаты экспериментов и принять решение о том, будет ли применение роботов включено в план оптимизации бизнес-процессов компании.

«Мы постоянно внедряем в работу современные технологии и стараемся сделать наши складские процессы более эффективными и продуктивными. Внедрение полностью роботизированных процессов возможно в части стандартизированных, однотипных и повторяющихся складских операций, что позволяет уменьшить влияние человеческого фактора. Однако в логистике есть области, где роботы не могут составить конкуренцию человеку. Например, распаковка «сложных» грузов. Это технически непростой и не однотипный процесс, который требует участия сотрудников склада. В этом случае экзоскелет является отличным решением, потому что его применение позволит дополнить моторику человека силой машины», – отмечает эксперт.

Начало использованию экзоскелетов при проведении складских работ положил логистический оператор Geodis. В дистрибьюторском центре Венло в Нидерландах грузчики пользуются внешними экзоскелетами для предотвращения травм спины при подъеме тяжестей, сообщает пресс-служба компании. Экзоскелеты выдают сотрудникам, задействованным в процессе сбора и упаковки, и тем, кому в течение рабочей смены приходится поднимать и переносить грузы. Используемые устройства относятся к пассивному типу, которые за счет пружинного механизма обеспечивают поддержку спины во время наклона и подъема тяжестей, но не корректируют движения. По утверждению Сьерса ван Энкеворта, менеджера Geodis по логистике, применяемая на складе в Венло модель экзоскелета позволяет снизить нагрузку на спину на 40%. На данный момент экзоскелетами пользуются три сотрудника, которым за рабочую смену приходится переносить более 4000 кг грузов.

Запущенный проект является пилотным, и специалисты Geodis продолжают изучать возможности использования экзоскелетов при проведении складских работ. Если опытные испытания окажутся успешными, то в дальнейшем подобными устройствами будут снабжаться грузчики на всех складах Geodis. Также в компании проявляют интерес к разработке «активных» экзоскелетов, которые позволят расширить возможности складских работников.

Отметим, что наиболее значимых результатов в разработке активных экзоскелетов добились такие страны, как США, Япония и Израиль. Также подобные исследования осуществляются в России и Южной Корее.

В США подобные разработки ведутся в целях применения в войсковой логистике. Компания Raytheon разрабатывает модель XOS 2, предназначенную для военных логистов, занятых в переноске тяжелых грузов. Фирма Lockheed Martin в свое время также разработала универсальный экзоскелет HULC для расширения физических возможностей солдат. Устройство облегчает передвижение по пересеченной местности и снижает утомляемость человека. Также HULC позволяет бойцу поднимать и переносить до 60 кг груза (закрепленного на каркасе).

Корпоративный блокчейн для отслеживания грузов

Блокчейн-технологии – это не только хайп, но и польза. Если отвлечься от токенов и криптовалют, то блокчейн-технология уже успешно используется в логистике для более быстрого и точного учета всех операций.

В типичном сценарии доставки участвует около 15 сторон: грузоотправители и грузополучатели, 3PL-оператор (организация, которая предоставляет комплексные услуги в области логистики для клиентов), перевозчики, государственные службы, банки, страховщики и прочие. При организации доставки одной партии товара они обмениваются более чем 200 бумажными сообщениями: POD (от англ. рroof of delivery – подтверждение доставки), счета-фактуры, BOL (bill of lading, коносамент – документ, подтверждающий право собственности на груз). Стоимость обслуживания этой бумажной работы составляет $300, или 10–15% от стоимости транспортировки.

Эксперты прогнозируют, что технология блокчейна позволит международной торговле экономить до $50 млрд в год на логистике в ближайшем будущем и до $500 млрд при достаточном развитии технологии. Это станет возможным благодаря смарт-контрактам. Помимо этого, распределительный реестр уменьшит количество ошибок в документах, сократит сроки доставки товаров и позволит обнаруживать мошенничество...

Международные контейнерные перевозки – это одна из самых забюрократизированных отраслей в современной экономике, так как в процессе доставки участвует множество стран, государственных структур и компаний, в каждой из которых свои правила работы с документами и системы учета. Для примера, доставка рефрижераторных грузов в Европу из Восточной Африки требует штампов и разрешений примерно от 30 людей и организаций, которые должны взаимодействовать друг с другом более чем в 200 случаях. Совокупные затраты на обработку документов при такой логистике оцениваются в пределах от 15 до 50% от стоимости физического транспорта. Согласно оценке Всемирного экономического форума, снижение бюрократических барьеров для торговли в логистике и цепочках поставок увеличит размер мирового ВВП на 5%, глобальной торговли – на 15%. При этом, по мнению специалистов, блокчейн – единственная технология, которая может убрать эти барьеры.

Количество компаний, которые уже реализовали проекты по блокчейну, пока не очень велико. Известно, что компании Maersk и IBM объединились с целью создания глобальной системы для оцифровки торговых операций и контроля грузоперевозок. Их система позволит каждому заинтересованному лицу следить за движением товаров по цепочке поставок, дабы понимать, что с контейнером и где он находится в реальном времени. Платформа Maersk/IBM станет узлом, который свяжет всех заинтересованных лиц и даст им полную информацию о контейнере, грузе и состоянии документов. Заинтересованные стороны также могут видеть статус таможенных документов, просматривать коносаменты и другие сведения. Технология блокчейна обеспечит безопасный обмен информацией и хранилище для документации, защищенное от несанкционированного вмешательства.

ZIM – крупнейшая грузовая судоходная компания в Израиле – провела тестирование оцифровки коносамента. Это ключевой документ в логистике, поскольку он действует как квитанция и контракт на отгружаемые товары, где прописаны все необходимые данные: описание груза, количество и место назначения, а также то, как товар должен перевозиться, обрабатываться и оплачиваться. Во время испытания контейнеры без проблем доставили из Китая в Канаду. ZIM и пилотные участники эксперимента успешно выдавали, передавали и получали оригинальные электронные документы через децентрализованную сеть. Консалтинговая компания Accenture также разрабатывает систему на основе блокчейна для замены традиционного коносамента и консолидированного источника «истины» для всех заинтересованных сторон цепочки поставок.

В целом сейчас на стадии разработки и тестирования MVP (от англ. minimum viable product – минимально жизнеспособный продукт) находится 100–200 пилотных проектов по внедрению блокчейна в логистике. Информации по ним крайне мало. Компании пока набирают критическую массу данных, чтобы сделать выводы о результативности этой технологии.