Применение роботкаров Rocla AGV в автоматизированной системе транспортировки высотного склада

Green Bay Packaging Inc. – производитель и поставщик специальных гофрированных транспортных контейнеров, складных коробок и самоклеящихся этикеток. Компания является основным поставщиком в США, со штатом сотрудников более 3000 человек в Северной Америке и Мексике, благодаря тому, что её бизнес-философия и творческие решения адаптированы к требованиям клиентов.

В рамках расширения своей деятельности по производству мелованной бумажной продукции Green Bay Packaging построила новый высотный склад для готовых к отгрузке бумажных рулонов и паллетированных грузов. Система Rocla AGV соединяет склад с существующими линиями нанесения покрытий и резки/перемотки с новыми производственными площадками.

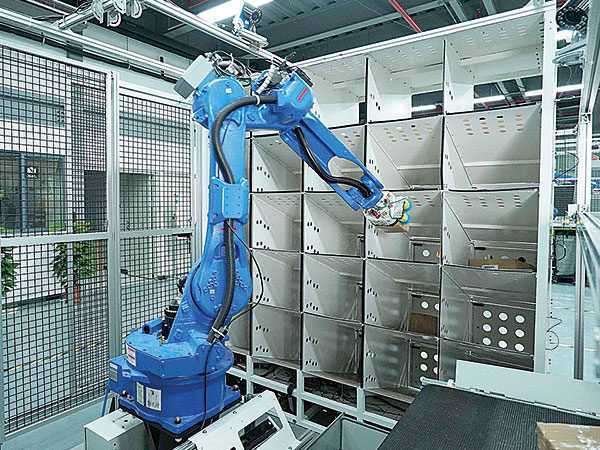

Партнер Rocla – компания Hörmann Logistik, являющаяся конструктором-интегратором, разработала для клиента впечатляющий высотный склад, включающий конвейерную систему и две различные автоматизированные системы транспортировки посредством роботкаров Rocla AGV. Безопасная транспортировка и погрузка различных видов грузов весом до 5 тонн решают лишь 2 конкретные задачи этого проекта. Остальные задачи выполнены с помощью таких инновационных разработок, как рулонные манипуляторы, накопители рулонов и специальное решение Rocla AGV с захватом рулона изнутри.

Две производственные зоны логистически сообщаются двумя транспортировочными шаттлами. Интралогическая система включает программное обеспечение для гибких систем хранения и возврата рулонов для двухпролетного высотного склада и трех подъемных кранов.

Грузопоток

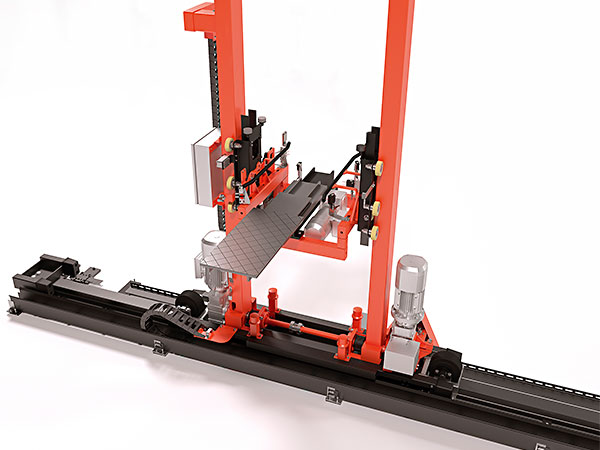

Для обеспечения высокой вместимости и экономической эффективности склад был спроектирован с двумя проходами, которые оснащены рельсовыми подъёмными системами хранения и забора груза (SRM). Каждая SRM может обрабатывать грузы до 5 тонн. Доступность центрального стеллажа с обеих сторон гарантирует бесперебойную подачу груза на производство. Модули полок спроектированы таким образом, что подходят для грузов различных размеров. Это позволяет использовать емкость хранилища оптимально и оперативно.

Рулоны для производства, изготовляются по запросу системы внутренней логистики Hörmann. Hi LIS оценивает, какой рулон является наиболее доступным для одной из S/R машин, и избегает лишних перемещений, типичных для складов. Рулон, после того как его извлек SRM модуль, направляется к другому крану для выгрузки с поддона, а затем транспортируется посредством Rocla AGV. Rocla AGV доставляет рулон к размоточному станку по запросу производственной системы. Обратный путь готовых рулонов на склад осуществляется в обратном порядке и по той же самой конвейерной системе.

Захват AGV для рулонных втулок

Удаленность упаковочной зоны от бобино-резальных станков позволяет гибко и эффективно обрабатывать паллетированные грузы. Rocla AGV со специальными штырями-захватами используются для подачи втулочных роликов из зоны резки в зону упаковки. Поскольку для такой задачи на рынке не было готовых устройств Hörmann Logistik и Rocla разработали специальное решение. Эта новаторская конструкция способна транспортировать набор рулонов общей шириной 1400 мм и весом 2 тонны из зоны резки в зону упаковки. Функция разделяет процесс резки и упаковки и позволяет комплектовать заказ для специальных рулонов без многократной обработки.

Бесперебойная работа

Концепция резервного склада и потока материалов обеспечивает оптимальную доступность грузов. Каждая ключевая функция в пределах склада удваивается. Если будет работать только один кран-штабелер, то весь процесс потока материала будет регулироваться автоматически, поскольку горизонтальная транспортировка выполняется роботкарами Rocla. AGV запрограммированы аналогичным образом и могут работать в любой производственной зоне.

Транспортировка AGV и производственные данные

Система внутренней логистики Hörmann Hi LIS не только координирует передвижение материалов между складом и производством. Специальный интерфейс между Hi LIS, Rocla AGV, производственными машинами и конвейерной системой передает данные о рулонах и остальные производственные данные одновременно с физической транспортировкой, чтобы обеспечить актуальность и достоверность информации в системе заказчика.

Цели проекта:

- смешанное хранение паллетированного рулонного бумажного запаса и готовой продукции;

- резервирование системы – системы с максимальной доступностью грузов;

- полностью автоматизированный и технологичный производственный процесс;

- своевременная поставка на производственные линии;

- безопасное и деликатное обращение с продуктами.

Реализация проекта:

- склад со стеллажом, доступным с обеих сторон;

- габаритные размеры (Д x Ш x В) 176x26x25 м;

- глубина хранения от 2 до 6 рулонов;

- хранение различных типов паллет (одноразовые паллеты);

- емкость склада: 12 800 паллет или 6370 рулонов;

- 3 автоматических SRM (с привязкой к проходу) ;

- комплексная конвейерная система с измерением поддонов;

- 3 автоматических крана-штабелёра для рулонов с двумя рельсовыми устройствами подачи рулонов;

- 4 Rocla AGV для горизонтальной транспортировки рулонов (грузоподъёмность 5 тонн);

- 3 Rocla AGV с захватом рулона изнутри;

- распределительные шаттлы с технологией PowerCap для пересечения маршрутов AGV или вилочных погрузчиков;

- система управления складами Hörmann Hi LIS и визуализация производства.