Роботизированные транспортно-накопительные системы для внутрицеховой логистики (Часть 2)

В предыдущей статье мы рассмотрели роботизированные транспортно-накопительные системы (РТНС) в целом и транспортные роботы, как часть РТНС.

В данной статье мы рассмотрим еще один компонент РТНС – внутрицеховые автоматические склады: классифицируем их по способу загрузки и выгрузки единиц хранения, дадим краткое описание типов складов и более подробно рассмотрим несколько вариантов роботизированных складов.

Роботизированные склады

Внутрицеховые склады являются неотъемлемой частью внутрицеховой логистики и служат для обеспечения производственного технологического процесса комплектующими, инструментом и оснасткой, а также хранения готовой продукции и незавершенного производства.

Автоматические склады позволяют осуществлять адресное хранение и выдачу единиц хранения, обеспечивая высокую плотность хранения, скорость и точность загрузки/выгрузки и могут применяться для автоматизации инструментально-раздаточных кладовых, цеховых складов материалов, деталей и сборочных единиц, а также складов готовой продукции. Но важно не только компактно хранить и быстро находить нужную единицу хранения, но и своевременно доставлять ее к соответствующему технологическому оборудованию, поэтому возможность и способ интеграции автоматического склада с внутрицеховой транспортной системой является значимой характеристикой автоматического склада.

Как правило, хранение в автоматических складах осуществляется в пластиковых контейнерах (лотках), на поддонах, или полках (для длинномерных и плитных материалов).

По способу загрузки/выгрузки единиц хранения, автоматические склады классифицируются на карусельные, лифтовые, шаттл-системы, роботизированные системы.

Карусельные системы предназначены для хранения и выдачи мелких единиц хранения – метизов, деталей, инструмента и оснастки и т.п. Хранение в таких системах осуществляется в пластиковых контейнерах, размещенных на полках (вертикальная карусель), либо в ячейках стеллажей (горизонтальная карусель). Полки/стеллажи, в свою очередь закреплены на карусельном механизме, перемещающем полку/стеллаж с нужной единицей хранения к окну выдачи, одновременно перемещая остальные полки/стеллажи, либо по вертикали (вертикальная карусель), либо по горизонтали (горизонтальная карусель). Автоматическая выгрузка единиц хранения в таких системах не предусмотрена, поэтому интеграция с внутрицеховой роботизированной транспортной системой затруднительна, но может осуществляться с участием человека, перекладывающего единицы хранения на транспортный робот.

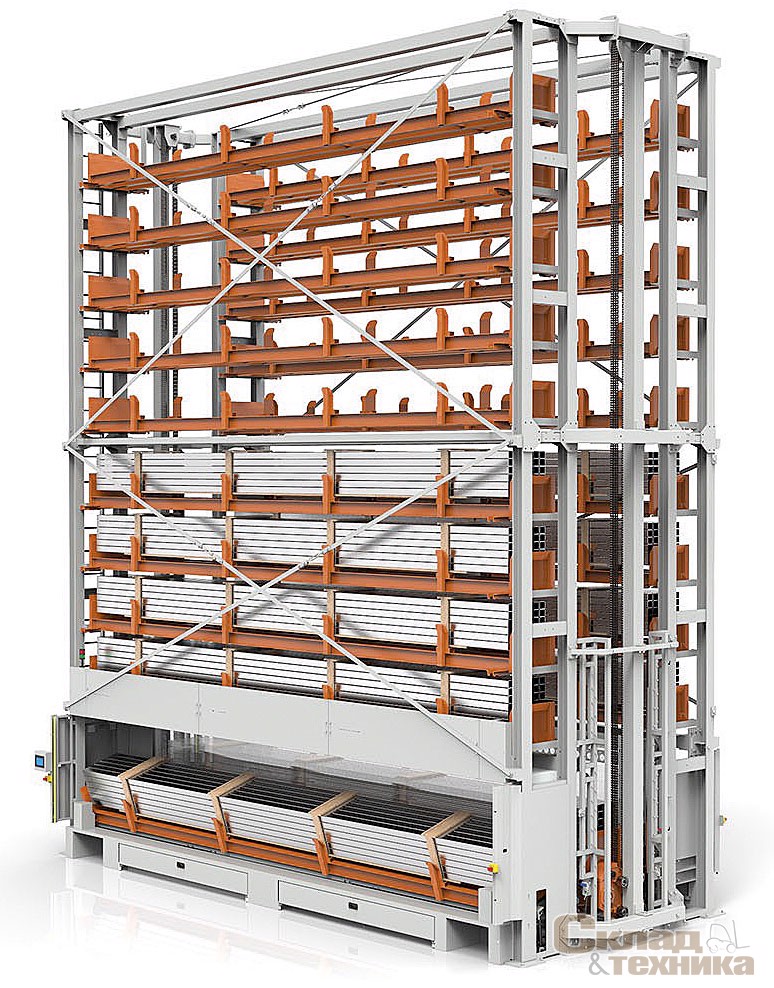

Лифтовые системы предназначены для хранения и выдачи единиц хранения как в лотках, так и на паллетах и полках (длинномеры и плитные материалы). Единицы хранения размещаются и подаются к окну выдачи на полках стеллажей (несущие полки) с помощью экстрактора - подъемного механизма (лифта), оснащенного специальными захватами для полок. В отличии от карусельных систем хранения нужная полка подается к окну выдачи без перемещения других полок. Лифтовые системы получили широкое распространение на предприятиях машиностроения, для хранения металлических листов, труб, профиля. Хранение длинномеров и плитных материалов осуществляется в кассетах – специальных несущих полках. Некоторые модели лифтовых систем, предназначенных для хранения грузов на поддонах, или хранения плитных материалов, могут оснащаться автоматизированными системами загрузки/выгрузки - таким образом, возможна интеграция лифтовых систем с внутрицеховой роботизированной транспортной системой.

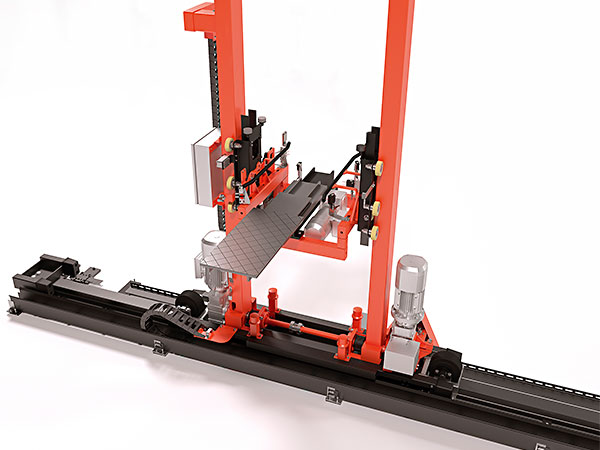

Шаттл-системы предназначены для хранения и выдачи единиц хранения в лотках, коробах или на паллетах. Лотки, или паллеты размещаются на стеллажах, а функцию их загрузки/выгрузки выполняют грузовые автоматические тележки – шаттлы. Шаттлы перемещаются по рельсам, закрепленным на стеллажной системе, а для загрузки/выгрузки лотков (паллет) применяется специальный механизм, закрепленный на шаттле – экстрактор.

Шаттлы могут перемещаться в проезде между стеллажами и обслуживают один ярус стеллажа. Перемещение (спуск) отобранного груза на станцию загрузки/выгрузки осуществляется с применением лифтовой системы.

В рамках предложенной классификации автоматических складов, отнесем к шаттл-системам и рассмотрим, как их разновидность, системы miniload (минилоуд), в которых функцию загрузки/выгрузки выполняет робот-штабелер. Робот-штабелер перемещается в проездах между стеллажами по рельсам и обслуживает все ярусы стеллажной системы. В некоторых системах miniload предусмотрено перемещение и обслуживание одним роботом-штабелером нескольких проездов между стеллажами, что актуально для систем, не требующих высокой производительности.

Шаттл-системы обладают высокой эффективностью – шаттл оперирует одним поддоном, или лотком/коробом, в отличии от карусельных или лифтовых систем, оперирующих полками, или целыми стеллажами, что не требует выполнять дополнительную операцию – отбор с полки/стеллажа нужного груза и обеспечивает хорошую возможность интеграции с транспортными роботами. Кроме того, шаттлы перемещаются с высокой скоростью – до 5 м/с, обеспечивающую высокую производительность системы.

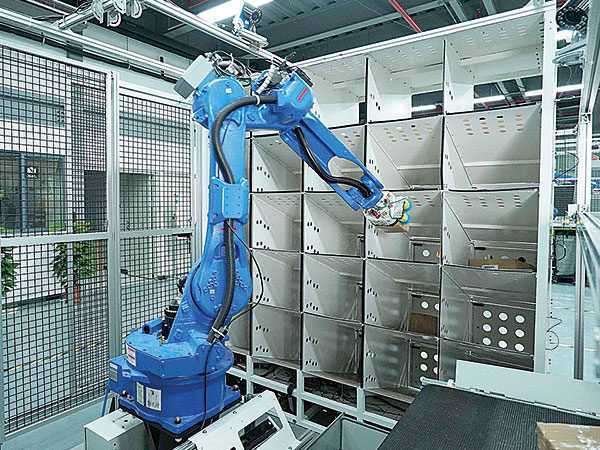

Под роботизированным складом, в рамках данной статьи будем понимать систему, в которой роботы могут перемещаться свободно, гибко изменяя маршрут движения и без использования рельсов. Именно способность гибкого изменения маршрутов и отличает роботизированную складскую систему от шаттл-систем и, в том числе, miniload-систем.

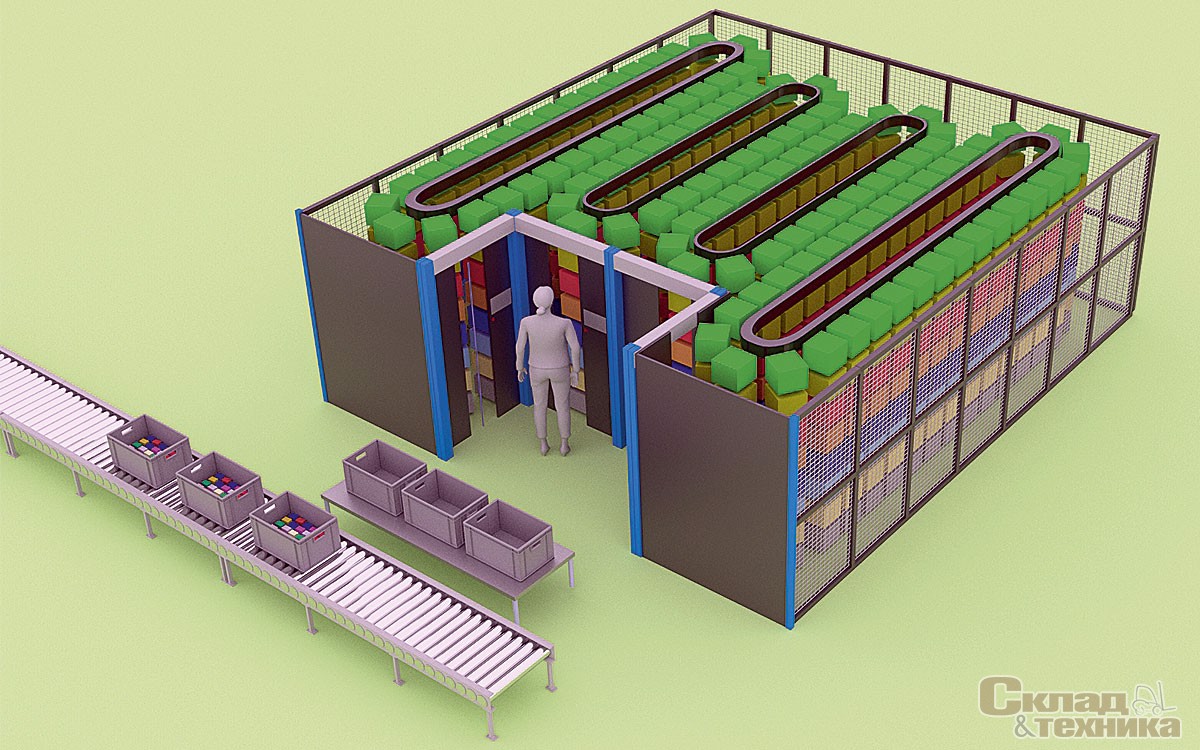

В качестве альтернативы лифтовым и карусельным система хранения может применяться роботизированный склад от компании Geek+, широко применяемый для комплектации заказов на складах интернет-магазинов. В данном решении, хранение осуществляется в ячейках мобильных стеллажей, а загрузка/выгрузка на станциях комплектации. Перемещение стеллажей осуществляется мобильными роботами Р-серии. Конфигурация мобильных стеллажей позволяет организовать как мелкоячеистое хранение, так и хранение крупногабаритных грузов на поддонах. Грузоподъемность мобильных роботов – до 1000 кг.

Интеграция с транспортной внутрицеховой системой, для грузов, размещаемых в ячейках стеллажей, осуществляется с участием человека, перекладывающего на станции комплектации грузы из ячеек стеллажей на транспортные роботы, а для грузов, размещаемых на поддонах, может осуществляться автоматическая интеграция.

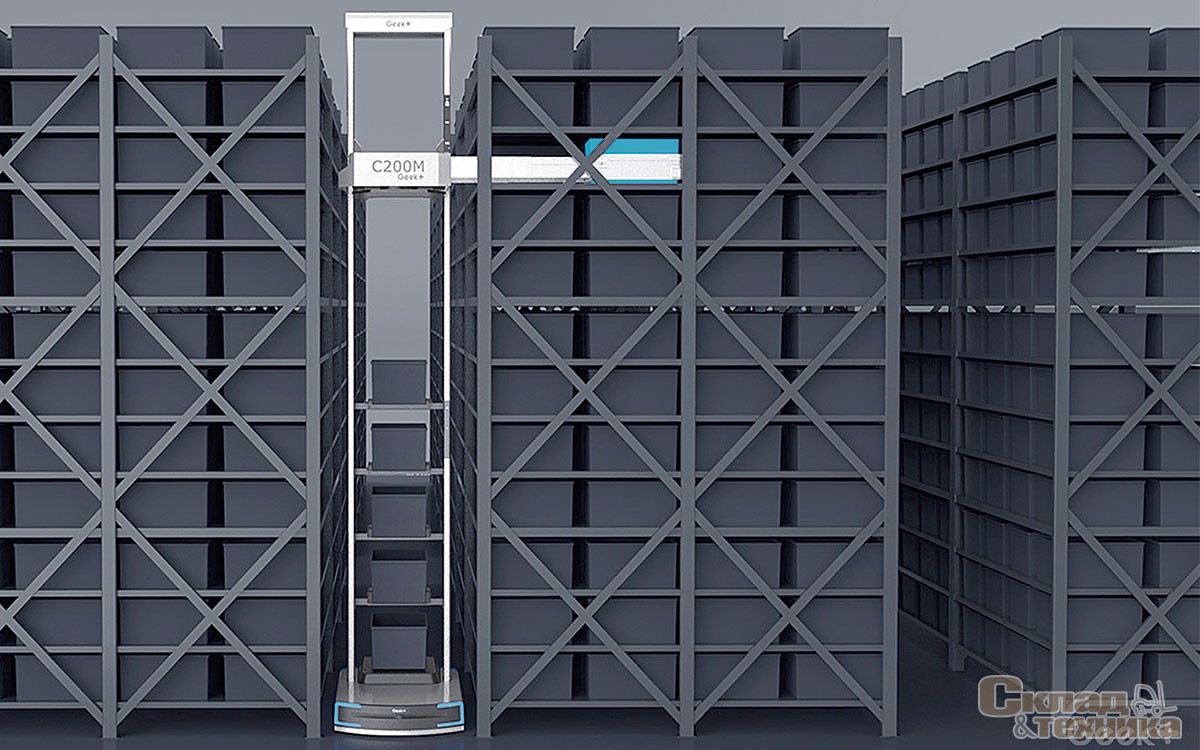

Одним из направлений развития шаттл-систем являются роботизированные системы, в которых функцию шаттла выполняет мобильный робот. Одним из представителей таких систем является роботизированный склад от компании Geek+ на базе роботов-шаттлов С200, оснащенных штабелерами: грузы хранятся в пластиковых контейнерах на стационарных стеллажах, контейнеры, в свою очередь транспортируются роботами-шаттлами С200. В стандартной конфигурации роботизированной системы, робот обслуживает стеллажи, высотой 2,5 метра и может оперировать контейнерами, весом до 40 кг. В составе системы могут применяться контейнеры двух типоразмеров: 400х300х250 и 600х400х350 мм.

Geek+ предлагает также версии роботизированного склада с роботами-шаттлами, способными работать со стеллажами высотой до 5 метров, что позволяет повысить эффективность использования объема внутрицехового склада.

Роботизированные шаттл-системы достаточно просто интегрируются с внутрицеховой роботизированной транспортной системой – робот-шаттл уже имеет технические средства для перегрузки контейнера на транспортный робот.

Еще одним решением для организации роботизированного склада являются роботы-погрузчики, описанные в предыдущей статье, посвященной внутрицеховым роботизированным транспортным системам РТНС. Такие роботы могут применяться для размещения на хранение и выдачу с хранения крупногабаритных грузов как на поддонах, так и с применением других видов тары.

Стоит отметить, что роботы, применяемые в составе роботизированного склада, могут выполнять и функцию внутрицехового транспорта, доставляя единицы хранения к основному технологическому оборудованию.

В целом, представленные выше роботизированные склады обладают большей гибкостью и масштабируемостью по сравнению с карусельными, лифтовыми и шаттл-системами и уже сейчас активно внедряются на зарубежных производственных предприятиях, легкой, электронной и фармацевтической промышленности.

В заключении отметим, что автоматизация внутрицеховых складов, как и внутрицеховой логистики в целом – неизбежный этап автоматизации производственного предприятия с целью повышения качества и снижения себестоимости производимой продукции, а для предприятий, использующих большую номенклатуру инструмента и оснастки, деталей и сборочных единиц, возможно, необходимый уже сейчас этап технологического развития.