Автоматизированное оборудование и роботизация на складе – насколько к этому готовы российские компании?

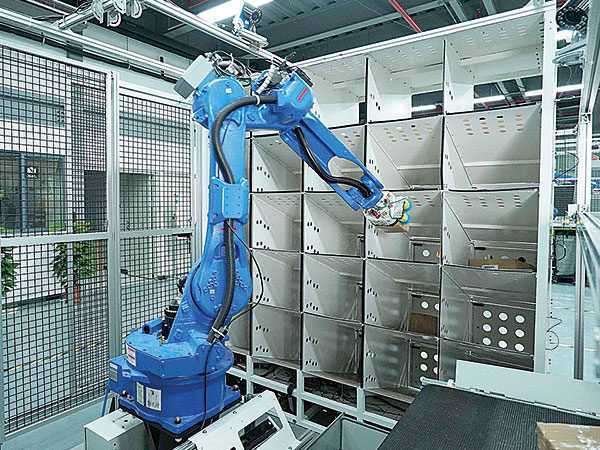

Роботы на складе – не фантастика, а часть сегодняшней реальности. Правда, чаще всего реальность имеется в виду западная. Все мы видели ролик со склада Amazon, где люди выступают в роли помощников роботов, а сами роботы в компании с автоматизированным оборудованием (конвейерными лентами, стеллажами, подъемниками) выполняют большую часть задач по размещению на складе и отбору товаров в заказы. Amazon – безусловно, самый яркий, но далеко не единственный пример роботизации склада на зарубежном рынке. Российский же рынок, как считают многие эксперты, делает только первые шаги на пути к массовому использованию автоматизированного оборудования и роботов на складе.

Что стоит на пути российских складов к роботизации

Сама идея роботизации и внедрения автоматизированного оборудования рано или поздно становится интересна практически любой российской компании, владеющей складом или арендующей его. Происходит это обычно в тот момент, когда остро встает вопрос о необходимости модернизации склада. Но почему же на российских складах автоматизированное и роботизированное оборудование встречается в разы реже, чем на складах Европы и США? На наш взгляд, тому существует несколько причин.

Первая причина, играющая, можно сказать, главенствующую роль, – пугающие своим размером вложения. Речь идет и о высоких ценах на само оборудование, и о затратах на модернизацию логистических процессов. Поэтому многие компании даже не пытаются прицениться к покупке и внедрению подобного оборудования – боятся, что это им просто не по карману.

Казалось бы, снизить расходы можно за счет выбора отечественных поставщиков комплексных (оборудование + услуги) решений по роботизации и автоматизации. Но, увы, таких поставщиков найти очень сложно – опыта у нас в этой сфере все еще мало, информация о реализованных проектах не на слуху, соответственно, и довериться отечественным поставщикам заказчики не рискуют. Так что вторая причина – нехватка альтернативных отечественных предложений на рынке роботизации склада.

С другой стороны, можно использовать связку «зарубежный поставщик оборудования и отечественный внедренец». В такой ситуации внедренцам придется разделять ответственность за программный код с поставщиком, определять, кто исполняет бизнес-логику, а кто – управляет оборудованием. И тут нужно искать баланс, потому что если много бизнес-логики отдать под контроль роботизированного оборудования, то заказчику придется работать напрямую с иностранным поставщиком в части программного обеспечения. А оно зачастую слабо поддается кастомизации. При необходимости каких-то доработок можно потратить много времени на общение с поставщиком, и стоить это может очень дорого. При этом есть вероятность, что цель так и не будет достигнута. Далеко не все компании готовы идти на такой риск. И здесь мы снова возвращаемся к теме высоких расходов.

Помимо денег, вопрос стоит и в снижении вариативности функциональных участков склада в угоду полной автоматизации – в отличие от человека, который может быть мультизадачным, техника выполняет конкретный функционал, для которого создана. На небольших складах мелкого и среднего бизнеса такое «разбрасывание» ресурсами может выглядеть нерациональным.

Ну и, естественно, нельзя не упомянуть вопрос окупаемости. Новое оборудование может окупаться годами, поэтому решение о его внедрении становится действительно серьезным и отчасти рискованным шагом для нашего бизнеса: по ряду очевидных причин, многие компании в России не могут и даже не хотят заниматься долгосрочным планированием с горизонтом хотя бы в 10 лет. Они полагают, что раз в ближайшие год-два вложения в роботизацию и автоматизацию не окупятся за счет снижения расходов на персонал, то инвестировать в такую модернизацию невыгодно. Пройдет еще какое-то время, прежде чем бизнес привыкнет измерять выгоду не в экономии на ФОТ, а в перспективах, которые предоставляет использование автоматизированного и роботизированного оборудования для дальнейшего развития склада.

Какие перспективы?

Тем не менее, нельзя сказать, что перспектива массового использования автоматизированного оборудования на российских складах – вопрос слишком уж отдаленного будущего. Несмотря на то, что степень проникновения автоматизированных комплексов на склады у нас сегодня заметно отстает от европейских и американских показателей, ситуация постепенно меняется в лучшую сторону.

Самое главное – и технологии, и роботизированное и автоматизированное оборудование постепенно дешевеют. Растет производительность, расширяются функциональные возможности, снижается себестоимость компьютерных устройств и расходных материалов. Конечно, роботизированный склад – это все еще дорого, но уже гораздо дешевле, чем несколько лет назад. Плюс на российском рынке появляются, хоть и не массово, компании, предлагающие комплексные решения по автоматизации и роботизации склада. О результатах их работы, скорее всего, не расскажут по телевизору, но интернет открывает нам доступ к любой информации, в том числе и о проектах внедрения автоматизированного оборудования и роботизации процессов на складе.

Таким образом, намечается явная тенденция – по мере роста предложения и информационной осведомленности у бизнеса появляется возможность подобрать различные решения под свои нужды и масштабы деятельности. В плюсе и производители, и поставщики, и внедренцы. Ну и сам бизнес, конечно же.

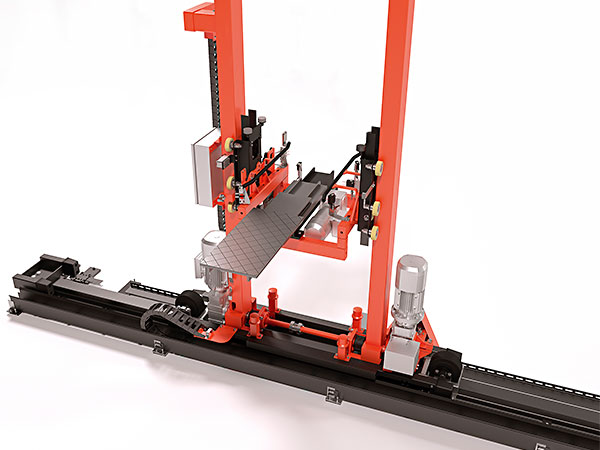

Что касается нашей компании, то мы уже несколько лет наблюдаем рост спроса на внедрение различного рода автоматизированного оборудования и его интеграцию с системами управления складом. У нас есть опыт создания автоматизированных линий сборки заказов на базе конвейерно-лифтовой линии на роликовых транспортерах, есть интересные проекты с использованием систем хранения Kardex, различных сортеров, автоматизированных весов и т.д. Пример успешного использования автоматизированного оборудования – распределительный центр компании Uniqom, одного из лидеров российского рынка автомобильных товаров.

В 2017 г. во Владивостоке Uniqom запустил в работу федеральный распределительный центр, не имеющий аналогов по уровню механизации и автоматизации на Дальнем Востоке и в Сибири. Общая площадь комплекса составляет 13 138,2 м2. Увеличенная высота складирования, до 12 уровней, позволяет хранить более 16 тыс. м3 продукции. Ключевая особенность работы склада – использование автоматического конвейера с тремя сортировщиками. Конвейер обеспечивает перемещение набранного на трех этажах мезонина товара на три поста контроля. Управление конвейером и сортировщиками осуществляется с помощью WMS, разработкой и внедрением которой занимались наши специалисты. Интеграция между WMS и программным обеспечением оборудования выполнялась с использованием DATAREON ESB – современного решения, обеспечивающего возможность онлайн-обмена данными с системами реального времени, к которым относятся и WMS, и ПО оборудования.

Как понять, что склад пора модернизировать?

Дать однозначный ответ на этот вопрос не сможет ни один эксперт: слишком уж много факторов влияют на принятие решения о модернизации склада. Можно лишь предложить перевести размышления о необходимости использования автоматизированного оборудования в плоскость потенциальных перспектив – дать себе ответ на вопрос о том, какую конкретно выгоду для бизнеса сможет принести модернизация. Насколько вырастут продажи, уровень сервиса? Может ли компания развиваться без дополнительных инвестиций в оборудование или с текущими ресурсами потолок уже достигнут? И так далее.

Сравните – еще около 20 лет назад идея повсеместного использования складов класса А казалась не очень реалистичной. Это было довольно дорого, предложения на рынке практически отсутствовали, мало кто понимал, как это все должно работать и какие перспективы предлагают. А теперь мы видим, что таких складов стало очень много, но бизнес формирует потребность, которую даже такое количество удовлетворить уже не может.

Финансовая сторона вопроса, несомненно, очень важна, но если есть четкая цель, желание улучшений и понимание, как их можно достичь, затраты на модернизацию окупят себя.